- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航天工业行业标准(QJ) >>

- QJ 1787-1989 圆柱螺旋弹簧技术条件

标准号:

QJ 1787-1989

标准名称:

圆柱螺旋弹簧技术条件

标准类别:

航天工业行业标准(QJ)

标准状态:

现行-

发布日期:

1989-05-10 -

实施日期:

1989-12-30 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.72 MB

替代情况:

QJ 174-75

部分标准内容:

中华人民共和国航天工业部部标准QJ1787-89

圆柱螺旋弹簧技术条件

1989-05-10发布

1989-12-30实施

中华人民共和国航天工业部发布主题内容与适用范围

引用标准

3术语代号

4分类及标记

5材料

6技术要求

试验方法

8检验规则

9包装、标志、运输与保管

附录A套简与导杆技术要求(补充件)次

.. (8)

. (11)

中华人民共和国航天工业部部标准圆柱螺旋弹簧技术条件

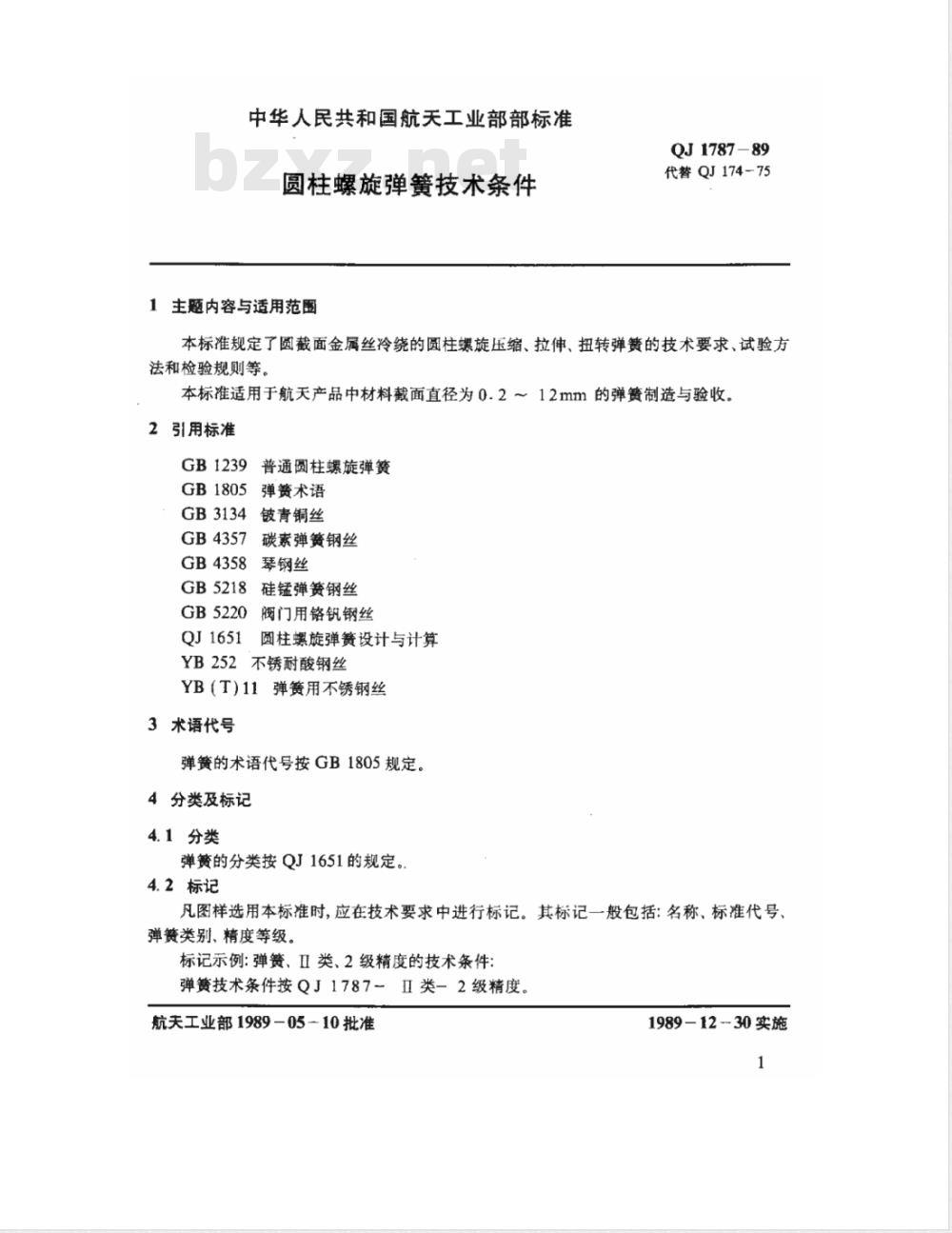

1主题内容与适用范围免费标准下载网bzxz

QJ1787-89

代替QJ174-75

本标准规定了圆截面金属丝冷绕的圆柱螺旋压缩、拉伸、扭转弹簧的技术要求,试验方法和检验规则等。

本标准适用于航天产品中材料截面直径为0.2~12mm的弹簧制造与验收。2引用标准

GB1239

9普通圆柱螺旋弹簧

GB1805

弹簧术语

GB3134

4铍青铜丝

GB4357

GB4358

GB5218

GB5220

QJ1651

碳素弹簧钢丝

琴钢丝

硅锰弹簧钢丝

阀门用铬钒钢丝

圆柱螺旋弹簧设计与计算

2不锈耐酸钢丝

YB(T)11弹簧用不锈钢丝

3术语代号

弹簧的术语代号按GB1805规定。4分类及标记

4.1分类

弹贫的分类按QJ1651的规定。

4.2标记

凡图样选用本标准时,应在技术要求中进行标记。其标记一般包括:名称、标准代号、弹簧类别、精度等级。

标记示例:弹簧、Ⅱ类、2级精度的技术条件:弹簧技术条件按QJ1787Ⅱ类-2级精度航夫工业部1989-05-10批准

1989-1230实施

QJ1787-89

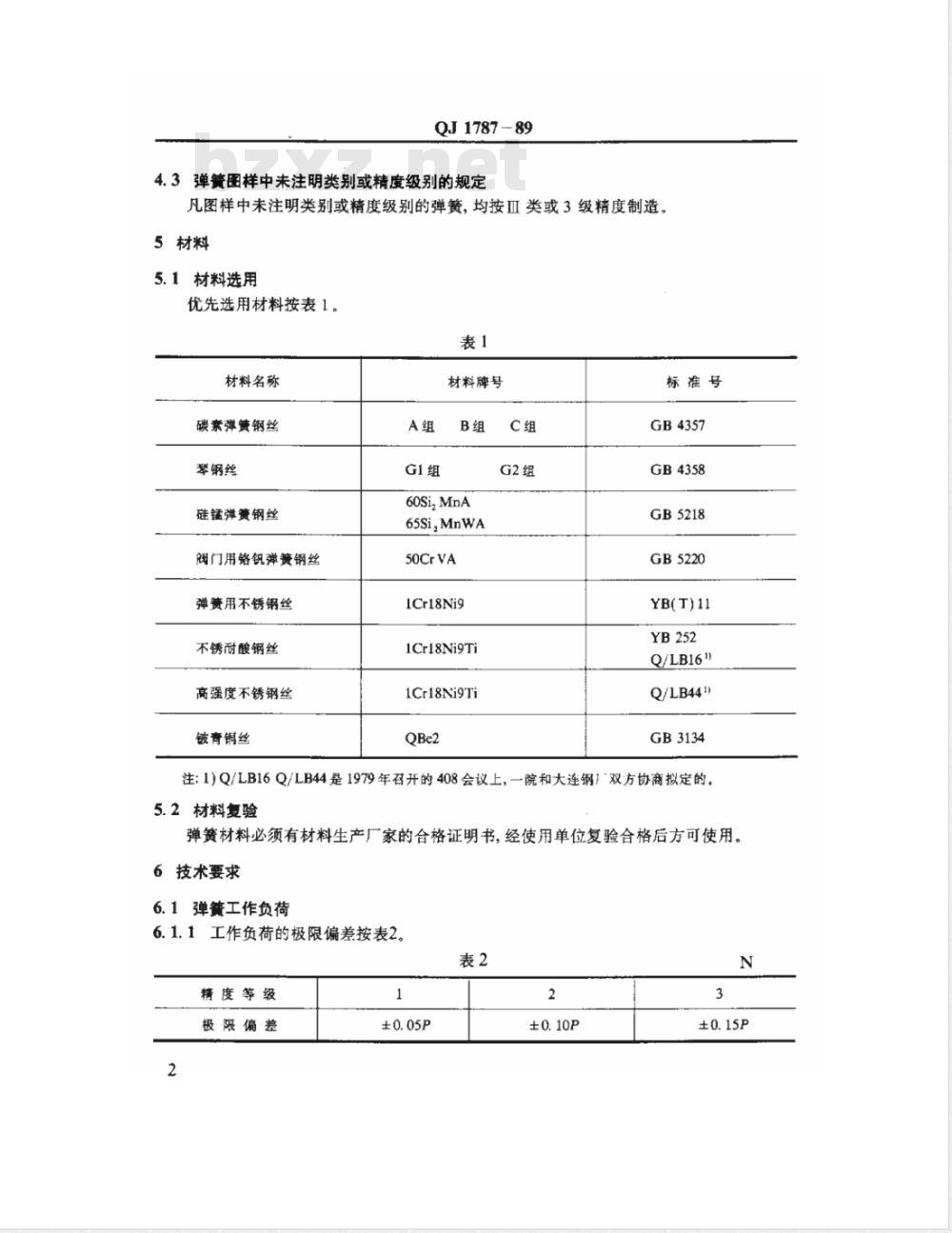

4.3弹簧图样中未注明类别或精度级别的规定凡图样中未注明类别或精度级别的弹簧,均按Ⅲ类或3级精度制造。5材料

5.1材料选用

优先选用材料按表1。

材料名称

碳紊弹簧钢丝

硅锰弹簧钢丝

阀门用铬钒弹簧钢丝

弹簧用不锈钢丝

不锈耐酸钢丝

高强度不锈钢丝

铍青铜丝

材料牌号

60Si,MnA

65Si,MnWA

50CrVA

1Cr18Ni9

1Cr18Ni9Ti

1Cr18Ni9Ti

标准号

GB4357

GB4358

GB5218

GB5220

YB(T)11

Q/LB161

Q/LB441)

GB3134

注:1)Q/LB16Q/LB44是1979年召开的408会议上,一院和大连钢」双方协商拟定的。5.2材料复验

弹簧材料必须有材料生产厂家的合格证明书,经使用单位复验合格后方可使用。6技术要求

6.1弹簧工作负荷

6.1.1工作负荷的极限偏差按表2。表2

精度等级

极限偏差

OJ1787-89

6.1.2当压缩弹簧有效圈数小于4,旋绕比又较小时,负荷的极限偏差能否采用1级精度,应由设计方与制造方商定。

6.1.3在测负荷时容易偏摆弯曲的压缩弹簧,允许加套筒或导杆测量,套筒与导杆的尺寸应与装配情况相符。

6.1.4有初拉力的拉伸弹簧,负荷的极限偏差应按2或3级精度要求。6.1.5扭转弹簧在图样中规定测量扭矩时,自由角度不作考核,其极限偏差为计算值的土15%6.2弹簧直径

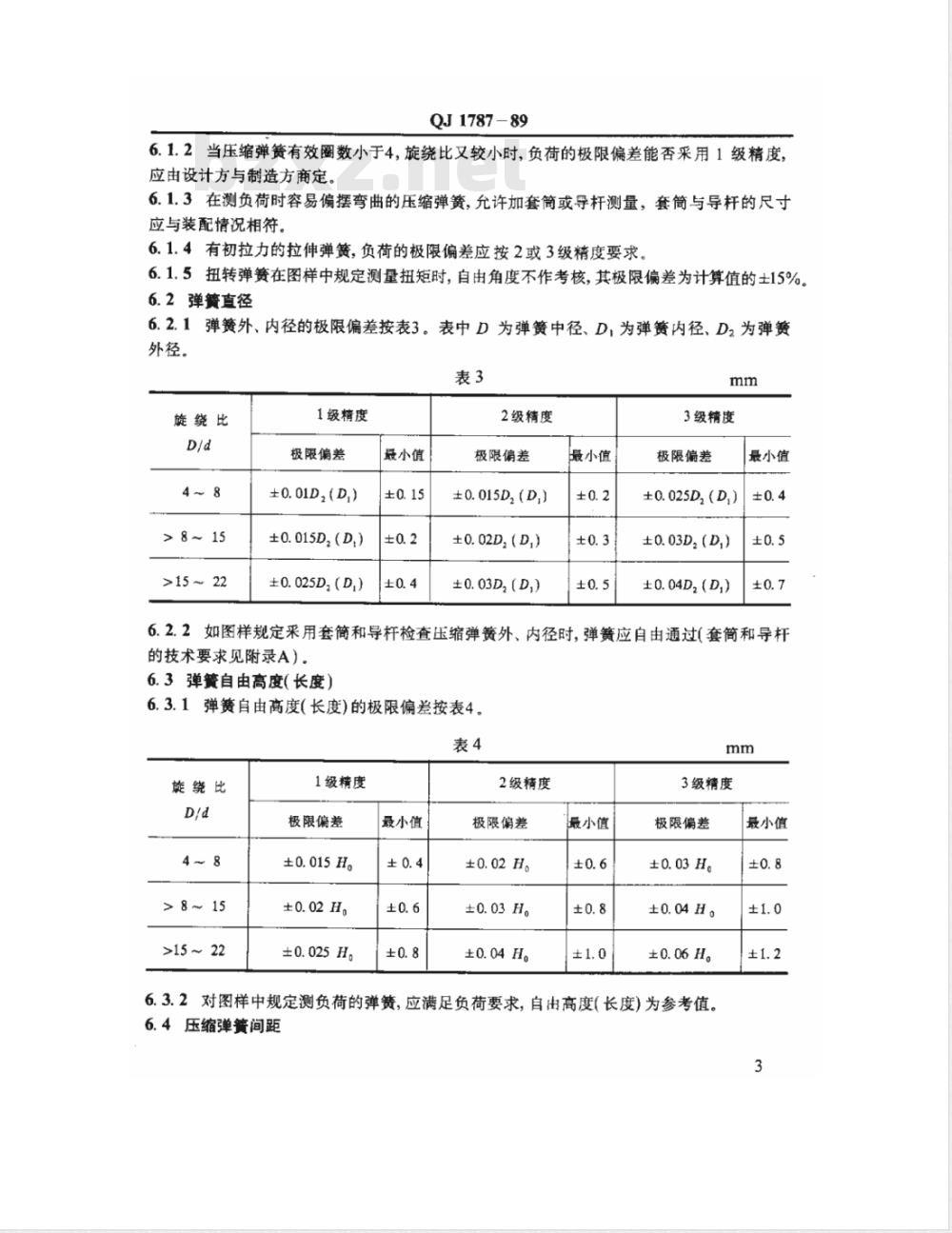

6.2.1弹簧外、内径的极限偏差按表3。表中D为弹簧中径、D,为弹簧内径、D2为弹簧外径。

旋绕比

> 8 ~ 15

>15~22

1级精度

极限偏差

±0.01D,(D)

±0.015D2(D,)

±0.025D,(D,)

最小值

2级精度

极限偏差

±0.015D,(D,)

±0.02D,(D,)

±0. 03D,(D,)

最小值

3级精度

极限偏差

±0.025D,(D,)

±0.03D,(D,)

±0.04D,(D,)

最小值

6.2.2如图样规定采用套简和导杆检查压缩弹簧外、内径时,弹簧应自由通过(套简和导杆的技术要求见附录A)。

6.3弹簧自由高度(长度)

6.3.1弹簧自由高度(长度)的极限偏差按表4表4

旋绕比

>8 ~15

>15 ~ 22

1级精度

极限偏差

±0.015 。

±0.02 H。

±0.025H。

最小值

2级精度

极限偏差

±0.02 H。

±0. 03 H

±0. 04 。

最小值

3级精度

极限偏差

±0. 03 H。

±0. 04 。

±0. 06 H

6.3.2对图样中规定测负荷的弹赞,应满足负荷要求,自由高度(长度)为参考值。6.4压缩弹簧间距

最小值

压缩弹簧间距均匀度公差按表5。间距

压缩弹簧总圈数

QJ1787-89

压缩弹簧总圈数的极限偏差按表6。>7~8

总围数

>10 ~20

>20 ~50

6.6拉伸弹簧钩环位置与有效圈数的关系拉伸弹簧应保证钩环位置,有效圈数为参考值。6.7两端并紧磨平的压缩弹簧垂直度压缩弹簧自由状态时垂直度公差按表7。表7

测量基准

两端面对外圆素线

外圆紊线对两端面

6.8拉伸弹簧钩环的位置

最小值

>8~10

>10~12

极限偏差

0.035D,

最小值

>12~15

拉伸弹赁钩环中心面对弹簧轴心线位置不重合的公差(如图1所示)按表8。4

最小值

弹黄中径(D)

公差(△)

>5~10

6.9拉伸弹簧两钩环相对角度

QJ1787-89

拉伸弹簧两钩环相对角度的公差(△)不大于20°。如图2所示。图2

>80~1

6.10拉伸、扭转弹簧内弯曲半径RQJ1787-89

拉伸、扭转弹赁内弯曲半径R的极限偏差按表9,表9

极限偏差

>3 ~ 6

>6 ~ 10

>10 ~ 15

6.11拉伸弹簧钩环开口处尺寸、钩臂长度及扭转弹簧扭臂长度>15 ~25

拉伸弹簧钩环开口处尺寸、钩臂长度及扭转弹簧扭臂长度的极限偏差按表10。表10

极限偏差

6.12扭转弹簧自由角度

>8 ~ 15

扭转弹簧自由角度中。的极限偏差按表11。>15 ~ 50

精度等级

极限偏差

6.13压缩弹簧支承圈末端与工作圈间间隙2

>50 100

端头并紧的压缩弹簧,其支承圈末端与工作圈间的允许间隙按表12。表12

旋绕比D/d

允许间隙

6.14对弹簧各参数偏差值的不对称规定>8 ~ 15

>15 ~ 22

根据需要,允许对弹簧的负荷、外径(内径)、总圈数、自由高度(长度)等参数规定不对称的偏差,但其公差值应符合本标准的规定。6

6.15弹簧热处理

QJ1787-89

6.15.1经淬火回火处理的弹赞,淬火次数不得超过二次,回火次数不限。其硬度值一般应在HRC44~52范围内选取。(铍青铜除外)在淬火加热过程中为减少表面脱碳,应采取保护措施。

6.15.2不需要淬火的弹簧,应在260~300℃范围内回火。用不锈钢丝制造的弹簧,应在280~350℃范围内回火。

6.15.3淬火弹簧用的硬度试样,应与弹赞同批材料,同次装炉。6.15.4经淬火回火的弹簧,应进行裂发纹检查。I、Ⅱ类弹簧用仪器探伤检查;Ⅲ类弹簧浸煤油吹砂后目测检查。有裂发纹的弹簧应报废。6.16表面缺陷

弹簧在制造过程中,任一圈不允许有剥层、凹坑、剪伤、锈蚀和金属丝扭曲等缺陷。但允许有为排除这些缺陷而进行的平缓纵向打光的凹痕,凹痕处的表面粗糙度参数值应不大于钢丝表面粗糙度参数值。其尺寸不允许超出材料直径公差之半。在同一圈上凹痕不得出现二处。

6.17压缩弹簧支承圈

6.17.1两端圈并紧磨平的弹簧,支承圈磨平部分不少于圆周长的3/4。端头厚度不小于钢丝直径的1/8。端面表面粗糙度R。不大于6.3μm。支承平面的边缘及末端应打钝。6.17.2钢丝直径小于或等于0.5mm时,可不磨支承面。当钢丝直径大于0.5~1.0mm时,应磨支承面,但支承圈末端厚度不做检查。6.18拉伸弹簧的局部间隙

拉伸弹簧在满足其负荷或自由长度情况下,相邻两圈间局部间隙应不大于0.05mm。

6.19立定处理

弹簧在热处理后,应进行消除塑性变形的立定处理。6.19.1压缩弹簧压至圈与圈相接触3~5次。6.19.2拉伸及扭转弹簧,拉伸、扭转超过最大工作负荷变形量的10%3~5次。在图样中未标出工作负荷变形量的不做此项处理。6.20加荷时效试验

6.20.1当钢丝直径小于等于1.5mm时,试验应在表面处理后进行。当钢丝直径大于1.5mm时,试验在表面处理前进行。6.20.2I、Ⅱ类有镀层要求的弹簧,试验时间为24h;无镀层要求的弹簧试验时间为12h.

6.20.3Ⅲ类弹簧若做此项试验,应在图样中标明。6.20.4拉伸及扭转弹赁,在图样中未标出工作负荷变形量时,不做此项试验。6.20.5经试验的弹簧,若有断裂,则此批弹簧试验时间加倍,再有断裂发生此批弹簧报废。

6.21表面处理

QJ1787-89

表面有镀层的弹簧,应进行除氢处理。6.22特殊要求

根据需要,在图样中可对弹簧规定下列要求:a加温加荷时效试验;

b.多次变负荷试验(震动试验);

c.冲击试验;

d.压缩弹簧两端面平行度;

e.压缩弹簧的并紧高度;

f.喷丸处理;

g。其它。

7试验方法

7.1工作负荷

工作负荷的测量在精度不低于一级工作级的试验机上进行。其高度(长度、角度)按图样规定,用分度值小于等于0.02mm游标卡尺、卡钳及通用量具测量。工作负荷极限偏差应符合6.1条规定。

7.2弹簧直径

7.2.1用分度值小于或等于0.02mm游标卡尺测量。图样标明外径或中径的测外径,标明内径的测内径。其极限偏差应符合6.2.1条规定。7.2.2在自由状态下,用导杆测量压缩弹簧内径时,将导杆放人弹簧孔内,一起竖直置放于平台上,沿轴线提起弹簧,应符合6.2.2条规定7.2.3在自由状态下,用套简测量压缩弹簧外径时,将弹簧放人套简孔内,一起竖直置放于平台上,沿轴线提起套筒,应符合6.2.2条规定7.2.4在压缩状态下,用套筒检查压缩弹簧外径时,将弹簧放入套筒孔内,一起竖直置放于手压机或试验机平台上,压至图样规定尺寸,沿轴线提起套简应符合6.2.2条规定。7.3自由高度(长度)

用分度值小于等于0.02mm游标卡尺或钢尺测量弹簧最高点(最长点)。当自重影响自由高度(长度)时,在水平方向测量,应符合6.3条规定。7.4间距均匀度

用分度值小于等于0.02mm游标卡尺测量压缩弹簧有效圈内最大间隙与最小间隙之差,应符合6.4条规定。

7.5压缩弹簧垂直度

7.5.1弹簧两端面对外圆素线垂直度检查经磨削两支承端面的弹簧,将弹簧水平置放于3级精度的专用V型铁的V型槽内,使弹簧端面靠紧V型铁垂直面(如图3所示),将弹簧旋转一周,用塞尺确定垂直度(△)最大8

QJ178789

偏差值,用同样方法再检查另一端,应符合6.7条规定,7.5.2弹簧外圆素线对两端面垂直度检查经磨削两支承端面的弹簧,将弹簧竖直放在2级精度平台上,用3级精度直角尺测量,将弹簧对直角尺自转一周(如图4所示),用塞尺确定垂直度(A)最大偏差值(端头至1/2图处不作为考核依据)。用同样方法再检查另一端,应符合6.7条规定。7.6压缩弹簧支承圈末端与工作圈间间隙用塞尺测量,应符合6.13条规定。图3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

圆柱螺旋弹簧技术条件

1989-05-10发布

1989-12-30实施

中华人民共和国航天工业部发布主题内容与适用范围

引用标准

3术语代号

4分类及标记

5材料

6技术要求

试验方法

8检验规则

9包装、标志、运输与保管

附录A套简与导杆技术要求(补充件)次

.. (8)

. (11)

中华人民共和国航天工业部部标准圆柱螺旋弹簧技术条件

1主题内容与适用范围免费标准下载网bzxz

QJ1787-89

代替QJ174-75

本标准规定了圆截面金属丝冷绕的圆柱螺旋压缩、拉伸、扭转弹簧的技术要求,试验方法和检验规则等。

本标准适用于航天产品中材料截面直径为0.2~12mm的弹簧制造与验收。2引用标准

GB1239

9普通圆柱螺旋弹簧

GB1805

弹簧术语

GB3134

4铍青铜丝

GB4357

GB4358

GB5218

GB5220

QJ1651

碳素弹簧钢丝

琴钢丝

硅锰弹簧钢丝

阀门用铬钒钢丝

圆柱螺旋弹簧设计与计算

2不锈耐酸钢丝

YB(T)11弹簧用不锈钢丝

3术语代号

弹簧的术语代号按GB1805规定。4分类及标记

4.1分类

弹贫的分类按QJ1651的规定。

4.2标记

凡图样选用本标准时,应在技术要求中进行标记。其标记一般包括:名称、标准代号、弹簧类别、精度等级。

标记示例:弹簧、Ⅱ类、2级精度的技术条件:弹簧技术条件按QJ1787Ⅱ类-2级精度航夫工业部1989-05-10批准

1989-1230实施

QJ1787-89

4.3弹簧图样中未注明类别或精度级别的规定凡图样中未注明类别或精度级别的弹簧,均按Ⅲ类或3级精度制造。5材料

5.1材料选用

优先选用材料按表1。

材料名称

碳紊弹簧钢丝

硅锰弹簧钢丝

阀门用铬钒弹簧钢丝

弹簧用不锈钢丝

不锈耐酸钢丝

高强度不锈钢丝

铍青铜丝

材料牌号

60Si,MnA

65Si,MnWA

50CrVA

1Cr18Ni9

1Cr18Ni9Ti

1Cr18Ni9Ti

标准号

GB4357

GB4358

GB5218

GB5220

YB(T)11

Q/LB161

Q/LB441)

GB3134

注:1)Q/LB16Q/LB44是1979年召开的408会议上,一院和大连钢」双方协商拟定的。5.2材料复验

弹簧材料必须有材料生产厂家的合格证明书,经使用单位复验合格后方可使用。6技术要求

6.1弹簧工作负荷

6.1.1工作负荷的极限偏差按表2。表2

精度等级

极限偏差

OJ1787-89

6.1.2当压缩弹簧有效圈数小于4,旋绕比又较小时,负荷的极限偏差能否采用1级精度,应由设计方与制造方商定。

6.1.3在测负荷时容易偏摆弯曲的压缩弹簧,允许加套筒或导杆测量,套筒与导杆的尺寸应与装配情况相符。

6.1.4有初拉力的拉伸弹簧,负荷的极限偏差应按2或3级精度要求。6.1.5扭转弹簧在图样中规定测量扭矩时,自由角度不作考核,其极限偏差为计算值的土15%6.2弹簧直径

6.2.1弹簧外、内径的极限偏差按表3。表中D为弹簧中径、D,为弹簧内径、D2为弹簧外径。

旋绕比

> 8 ~ 15

>15~22

1级精度

极限偏差

±0.01D,(D)

±0.015D2(D,)

±0.025D,(D,)

最小值

2级精度

极限偏差

±0.015D,(D,)

±0.02D,(D,)

±0. 03D,(D,)

最小值

3级精度

极限偏差

±0.025D,(D,)

±0.03D,(D,)

±0.04D,(D,)

最小值

6.2.2如图样规定采用套简和导杆检查压缩弹簧外、内径时,弹簧应自由通过(套简和导杆的技术要求见附录A)。

6.3弹簧自由高度(长度)

6.3.1弹簧自由高度(长度)的极限偏差按表4表4

旋绕比

>8 ~15

>15 ~ 22

1级精度

极限偏差

±0.015 。

±0.02 H。

±0.025H。

最小值

2级精度

极限偏差

±0.02 H。

±0. 03 H

±0. 04 。

最小值

3级精度

极限偏差

±0. 03 H。

±0. 04 。

±0. 06 H

6.3.2对图样中规定测负荷的弹赞,应满足负荷要求,自由高度(长度)为参考值。6.4压缩弹簧间距

最小值

压缩弹簧间距均匀度公差按表5。间距

压缩弹簧总圈数

QJ1787-89

压缩弹簧总圈数的极限偏差按表6。>7~8

总围数

>10 ~20

>20 ~50

6.6拉伸弹簧钩环位置与有效圈数的关系拉伸弹簧应保证钩环位置,有效圈数为参考值。6.7两端并紧磨平的压缩弹簧垂直度压缩弹簧自由状态时垂直度公差按表7。表7

测量基准

两端面对外圆素线

外圆紊线对两端面

6.8拉伸弹簧钩环的位置

最小值

>8~10

>10~12

极限偏差

0.035D,

最小值

>12~15

拉伸弹赁钩环中心面对弹簧轴心线位置不重合的公差(如图1所示)按表8。4

最小值

弹黄中径(D)

公差(△)

>5~10

6.9拉伸弹簧两钩环相对角度

QJ1787-89

拉伸弹簧两钩环相对角度的公差(△)不大于20°。如图2所示。图2

>80~1

6.10拉伸、扭转弹簧内弯曲半径RQJ1787-89

拉伸、扭转弹赁内弯曲半径R的极限偏差按表9,表9

极限偏差

>3 ~ 6

>6 ~ 10

>10 ~ 15

6.11拉伸弹簧钩环开口处尺寸、钩臂长度及扭转弹簧扭臂长度>15 ~25

拉伸弹簧钩环开口处尺寸、钩臂长度及扭转弹簧扭臂长度的极限偏差按表10。表10

极限偏差

6.12扭转弹簧自由角度

>8 ~ 15

扭转弹簧自由角度中。的极限偏差按表11。>15 ~ 50

精度等级

极限偏差

6.13压缩弹簧支承圈末端与工作圈间间隙2

>50 100

端头并紧的压缩弹簧,其支承圈末端与工作圈间的允许间隙按表12。表12

旋绕比D/d

允许间隙

6.14对弹簧各参数偏差值的不对称规定>8 ~ 15

>15 ~ 22

根据需要,允许对弹簧的负荷、外径(内径)、总圈数、自由高度(长度)等参数规定不对称的偏差,但其公差值应符合本标准的规定。6

6.15弹簧热处理

QJ1787-89

6.15.1经淬火回火处理的弹赞,淬火次数不得超过二次,回火次数不限。其硬度值一般应在HRC44~52范围内选取。(铍青铜除外)在淬火加热过程中为减少表面脱碳,应采取保护措施。

6.15.2不需要淬火的弹簧,应在260~300℃范围内回火。用不锈钢丝制造的弹簧,应在280~350℃范围内回火。

6.15.3淬火弹簧用的硬度试样,应与弹赞同批材料,同次装炉。6.15.4经淬火回火的弹簧,应进行裂发纹检查。I、Ⅱ类弹簧用仪器探伤检查;Ⅲ类弹簧浸煤油吹砂后目测检查。有裂发纹的弹簧应报废。6.16表面缺陷

弹簧在制造过程中,任一圈不允许有剥层、凹坑、剪伤、锈蚀和金属丝扭曲等缺陷。但允许有为排除这些缺陷而进行的平缓纵向打光的凹痕,凹痕处的表面粗糙度参数值应不大于钢丝表面粗糙度参数值。其尺寸不允许超出材料直径公差之半。在同一圈上凹痕不得出现二处。

6.17压缩弹簧支承圈

6.17.1两端圈并紧磨平的弹簧,支承圈磨平部分不少于圆周长的3/4。端头厚度不小于钢丝直径的1/8。端面表面粗糙度R。不大于6.3μm。支承平面的边缘及末端应打钝。6.17.2钢丝直径小于或等于0.5mm时,可不磨支承面。当钢丝直径大于0.5~1.0mm时,应磨支承面,但支承圈末端厚度不做检查。6.18拉伸弹簧的局部间隙

拉伸弹簧在满足其负荷或自由长度情况下,相邻两圈间局部间隙应不大于0.05mm。

6.19立定处理

弹簧在热处理后,应进行消除塑性变形的立定处理。6.19.1压缩弹簧压至圈与圈相接触3~5次。6.19.2拉伸及扭转弹簧,拉伸、扭转超过最大工作负荷变形量的10%3~5次。在图样中未标出工作负荷变形量的不做此项处理。6.20加荷时效试验

6.20.1当钢丝直径小于等于1.5mm时,试验应在表面处理后进行。当钢丝直径大于1.5mm时,试验在表面处理前进行。6.20.2I、Ⅱ类有镀层要求的弹簧,试验时间为24h;无镀层要求的弹簧试验时间为12h.

6.20.3Ⅲ类弹簧若做此项试验,应在图样中标明。6.20.4拉伸及扭转弹赁,在图样中未标出工作负荷变形量时,不做此项试验。6.20.5经试验的弹簧,若有断裂,则此批弹簧试验时间加倍,再有断裂发生此批弹簧报废。

6.21表面处理

QJ1787-89

表面有镀层的弹簧,应进行除氢处理。6.22特殊要求

根据需要,在图样中可对弹簧规定下列要求:a加温加荷时效试验;

b.多次变负荷试验(震动试验);

c.冲击试验;

d.压缩弹簧两端面平行度;

e.压缩弹簧的并紧高度;

f.喷丸处理;

g。其它。

7试验方法

7.1工作负荷

工作负荷的测量在精度不低于一级工作级的试验机上进行。其高度(长度、角度)按图样规定,用分度值小于等于0.02mm游标卡尺、卡钳及通用量具测量。工作负荷极限偏差应符合6.1条规定。

7.2弹簧直径

7.2.1用分度值小于或等于0.02mm游标卡尺测量。图样标明外径或中径的测外径,标明内径的测内径。其极限偏差应符合6.2.1条规定。7.2.2在自由状态下,用导杆测量压缩弹簧内径时,将导杆放人弹簧孔内,一起竖直置放于平台上,沿轴线提起弹簧,应符合6.2.2条规定7.2.3在自由状态下,用套简测量压缩弹簧外径时,将弹簧放人套简孔内,一起竖直置放于平台上,沿轴线提起套筒,应符合6.2.2条规定7.2.4在压缩状态下,用套筒检查压缩弹簧外径时,将弹簧放入套筒孔内,一起竖直置放于手压机或试验机平台上,压至图样规定尺寸,沿轴线提起套简应符合6.2.2条规定。7.3自由高度(长度)

用分度值小于等于0.02mm游标卡尺或钢尺测量弹簧最高点(最长点)。当自重影响自由高度(长度)时,在水平方向测量,应符合6.3条规定。7.4间距均匀度

用分度值小于等于0.02mm游标卡尺测量压缩弹簧有效圈内最大间隙与最小间隙之差,应符合6.4条规定。

7.5压缩弹簧垂直度

7.5.1弹簧两端面对外圆素线垂直度检查经磨削两支承端面的弹簧,将弹簧水平置放于3级精度的专用V型铁的V型槽内,使弹簧端面靠紧V型铁垂直面(如图3所示),将弹簧旋转一周,用塞尺确定垂直度(△)最大8

QJ178789

偏差值,用同样方法再检查另一端,应符合6.7条规定,7.5.2弹簧外圆素线对两端面垂直度检查经磨削两支承端面的弹簧,将弹簧竖直放在2级精度平台上,用3级精度直角尺测量,将弹簧对直角尺自转一周(如图4所示),用塞尺确定垂直度(A)最大偏差值(端头至1/2图处不作为考核依据)。用同样方法再检查另一端,应符合6.7条规定。7.6压缩弹簧支承圈末端与工作圈间间隙用塞尺测量,应符合6.13条规定。图3

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航天工业行业标准(QJ)

- QJ1714.6A-1999 航天产品设计文件管理制度 设计文件的完整性

- QJ3138-2001 航天产品环境应力筛选指南

- QJ2738.1-1995 MJ螺纹丝锥 短柄机、手用丝锥

- QJ1145.35A-2007 焊接夹具零件及部件 第35部分:光面压块

- QJ1194.5-1987 教育系统数据 大学本科、专科科目分类及代码

- QJ1239.2-1987 电子设备环境试验条件和方法 高温试验

- QJ1763.7-1989 橡胶模具典型结构 O型圈无飞边橡胶压模

- QJ392-1978 套装式平底锪钻用导柱 D=11.9~37.5

- QJ3251-2005 铜及铜合金与钢真空扩散焊接技术要求

- QJ103.2A-1997 机床夹具零件及部件 Ⅱ型加长快换钻套

- QJ3296.8-2008 蜂窝夹层结构用镶嵌件 第8部分:盲孔螺纹C型镶嵌件

- QJ1000.8-1986 机床夹具零件及部件工艺卡片 菱形螺母(连件)

- QJ1763.1-1989 橡胶模具典型结构 45°分型橡胶压模

- QJ1763.6-1989 橡胶模具典型结构 O型圈无飞边橡胶压模

- QJ326A-2004 紧固件包装与贮存

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2