- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 170-1990 航空金属零件孔挤压强化工艺通用说明书

标准号:

HB/Z 170-1990

标准名称:

航空金属零件孔挤压强化工艺通用说明书

标准类别:

航空工业行业标准(HB)

标准状态:

已作废-

发布日期:

1990-09-18 -

实施日期:

1990-12-01 -

作废日期:

2006-05-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

4.13 MB

替代情况:

被HB/Z 170-2005代替

部分标准内容:

中华人民共和国航空航天工业部航空工业标准

HB/Z 170-90

航空金属零件孔挤压强化工艺

通用说明书

1990-09-18发布

中华人民共和国航空航天工业部1990

01实施

航空金属零件孔挤压强化工艺

通用说明书

1主题内容与适用范围

1.1主题内容

HB/Z170-90

本标准概述了孔挤压强化原理并提出了孔挤压强化的工艺参数、设备、挤压前的准备、工艺程序和质量检验要求等。

1.2适用范图bzxZ.net

1.2.1本标准适用于承受较大的交变载荷和处于较大的应力腐蚀状态下的带孔金属零件。例如,飞机机翼主梁螺栓孔、尾翼主梁螺栓孔、机身框架螺栓孔、襟與滑轨螺栓孔、起落架耳片孔、直升飞机旋翼接头和大操螺栓孔、刹车片散热孔、扭力简固定销孔、对接连接头、机身与机翼对接连接头的螺栓孔以及涡轮盘、祸轮轴和连杆等零件所带的孔。1.2.2本标准适用带孔金爆零件的材料包括航空用金属材料和民用金属材料,例如,超高强度钢、铝合金、钛合金、高温合金、结构钢和不锈钢等。2引用标准

HB5370磁粉探伤一一橡胶铸型法3乳孔挤压强化原理

3.1孔挤压强化工艺是用具有-一定过盈量的挤压棒连续、缓慢均匀地挤压孔。使孔周围产生一个弹塑性变形层,即挤压强化层。3.2孔挤压强化的基本原理是利用金属的弹塑性变形的能力,通过挤压使孔周围的材料产生轴向和经向弹塑性变形区域,在这个区域内具有三个强化机制:第一,造成很高的宏观残余压应力。在疲劳过程中降低外加交变载荷中瞬时拉应力水平,使平均应力水平下降;第二,在强化层内组织结构改变,位错密度增加,微观内应力升高。在疲劳过程中,阻碍金属晶体滑移,阻碍位错往复运动;第三,孔表面粗糙度参数Ra减小,延长裂纹萌生时间。以上三个强化机制综合作用结果,能大幅度地提高带孔金属零件的孔边疲劳强度和抗应力腐蚀的能力,从而延长裂纹萌生寿命和裂纹扩展寿命,降低裂纹扩展速率,达到延长零件的使用寿命的目的。孔挤压强化土艺参数

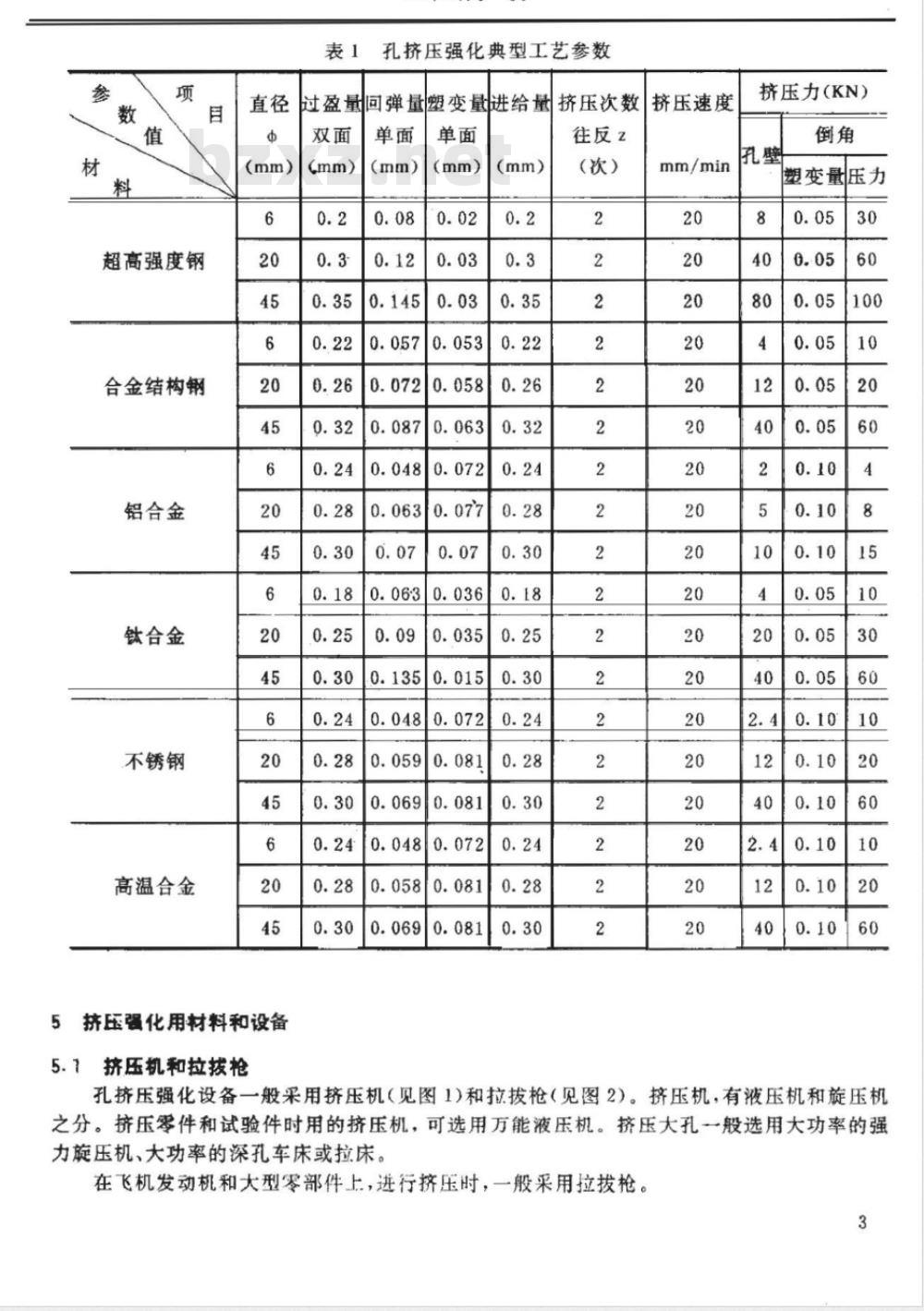

孔挤压强化工艺参数包括过盈量(g)、塑变量(S)、回弹量(H)、进给量(i)、挤压次数(z)、挤压力(E)、挤压速度(C)等(见表1)。其最佳工艺参数按附录A(补充件)通过试验进行选择。4.1过盈量

航空航天部工业部1990-09-18发布1990-12-01实施

HB/Z170-90

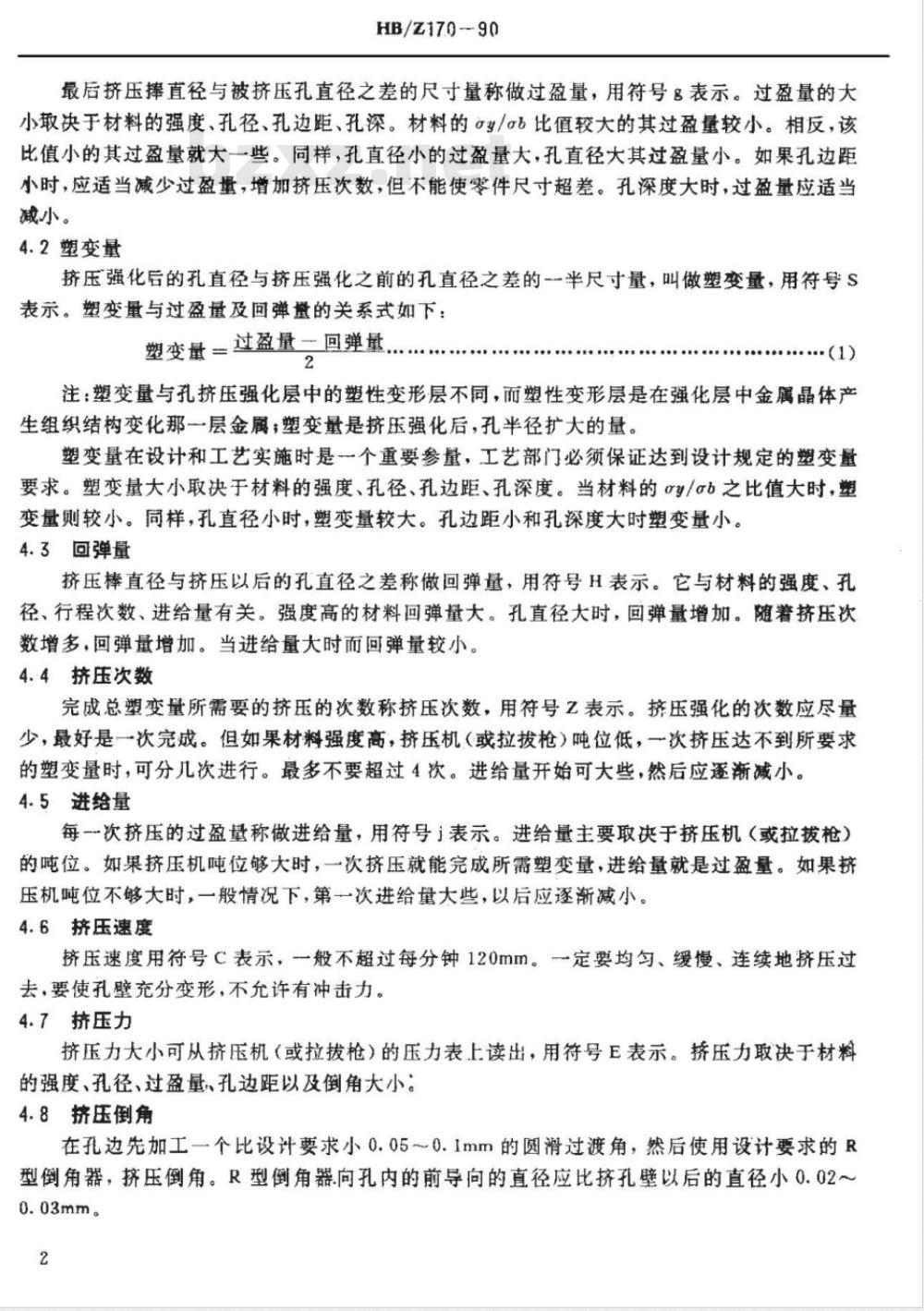

最后挤压捧直径与被挤压孔直径之差的尺寸量称做过盈量,用符号g表示。过盈量的大小取决于材料的强度、孔径、孔边距、孔深。材料的/6比值较大的其过盈量较小。相反,该比值小的其过盈基就大一些。同样,孔直径小的过盈量大,孔直径大其过盈量小。如果孔边距小时,应适当减少过盈量,增加挤压次数,但不能使零件尺寸超差。孔深度天时,过盈量应适当减小。

4.2塑变量

挤压强化后的孔直径与挤压强化之前的孔直径之差的一半尺寸量,叫做塑变量,用符号S表示。塑变量与过盈量及回弹量的关系式如下:塑变量=过盈量=回弹量..

....(1)

注:塑变量与孔挤压强化层中的塑性变形层不同,而塑性变形层是在强化层中金属晶体产生组织结构变化那一层金属;塑变量是挤压强化后,孔半径扩大的量。塑变量在设计和工艺实施时是一个重要参量,工艺部门必须保证达到设计规定的塑变量要求。塑变量大小取决于材料的强度、孔径、孔边距、孔深度。当材料的y/b之比值大时,塑变量则较小。同样,孔直径小时,塑变量较大。孔边距小和孔深度大时塑变量小。4.3回弹量

挤压棒直径与挤压以后的孔直径之差称做回弹量,用符号H表示。它与材料的强度、孔径、行程次数、进给量有关。强度高的材料回弹量大。孔直径大时,回弹量增加。随着挤压次数增多,回弹量增加。当进给量大时而回弹量较小。4.4挤压次数

完成总塑变量所需要的挤压的次数称挤压次数,用符号Z表示。挤压强化的次数应尽量少,最好是一次完成。但如果材料强度高,挤压机(或拉拔枪)吨位低,一次挤压达不到所要求的塑变量时,可分几次进行。最多不要超过4次。进给量开始可大些,然后应逐渐减小。4.5进给量

每一次挤压的过盈量称做进给量,用符号j表示。进给量主要取决于挤压机(或拉拔枪)的吨位。如果挤压机吨位够大时,一次挤压就能完成所需塑变量,进给量就是过盈量。如果挤压机吨位不够大时,一般情况下,第一次进给量大些,以后应逐渐减小。4.6挤压速度

挤压速度用符号C表示,一般不超过每分钟120mm。一定要均匀、缓慢、连续地挤压过去,要使孔壁充分变形,不充许有冲击力。4.7挤压力

挤压力大小可从挤压机(或拉拨枪)的压力表上读出,用符号E表示。挤压力取决于材料的强度、孔径、过盈量,孔边距以及倒角大小。4.8挤压倒角

在孔边先加工一个比设计要求小0.05~0.1mm的圆滑过渡角,然后使用设计要求的R型倒角器,挤压倒角。R型倒角器向孔内的前导向的直径应比挤孔壁以后的直径小0.02~0.03mm。

超高强度钢

合金结构钢

铝合金

钛合金

不锈钢

高温合金

挤压强化用材料和设备

5.7挤压机和拉拔枪

过盈量

孔挤压强化典型工艺参数

回弹量塑变量

进给量

挤压次数

往反2

挤压速度

mm/min

挤压力(KN)

塑变量压力

孔挤压强化设备一般采用挤压机(见图1)和拉拔枪(见图2)。挤压机,有液压机和旋压机

之分。挤压零件和试验件时用的挤压机,可选用万能液压机。挤压大孔一般选用大功率的强力旋压机、大功率的深孔车床或拉床。在飞机发动机和大型零部件上,进行挤压时,一般采用拉拔枪3

5.2挤压棒

HB/L17090

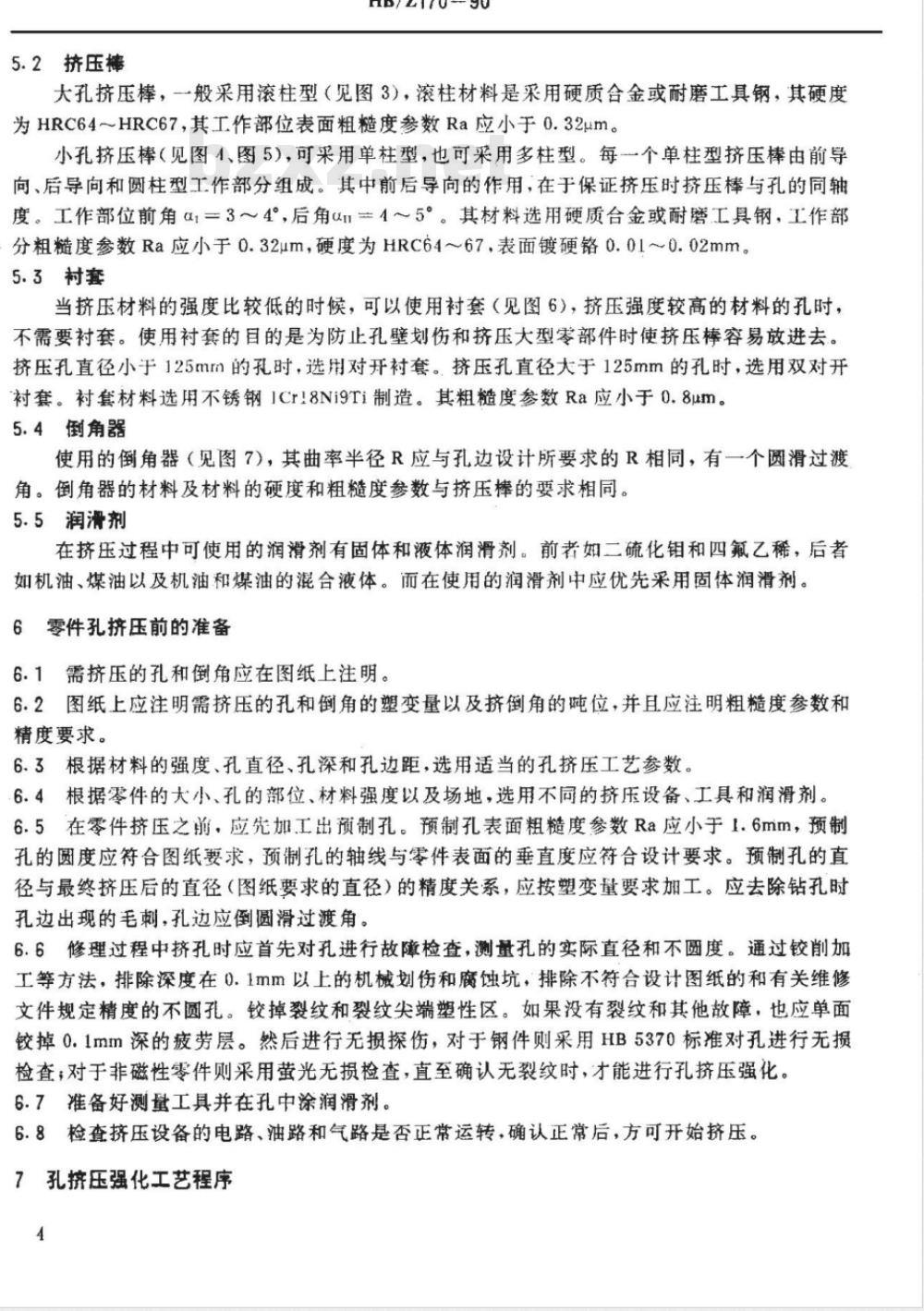

大孔挤压棒,一一般采用滚柱型(见图3),滚柱材料是采用硬质合金或耐磨工具钢,其硬度为HRC64~HRC67,其工作部位表面粗糙度参数Ra应小于0.32μm。小孔挤压棒(见图4、图5),可采用单柱型,也可采用多柱型。每一个单柱型挤压棒由前导向、后导向和圆柱型工作部分组成。其中前后导向的作用,在于保证挤压时挤压棒与孔的同轴度。工作部位前角α13~4,后角αm=4~5°。其材料选用硬质合金或耐磨工具钢,工作部分粗糙度参数Ra应小于0.32μm,硬度为HRC64~67,表面镀硬铬0.010.02mm。5.3衬套

当挤压材料的强度比较低的时候,可以使用衬套(见图6),挤压强度较高的材料的孔时,不需要衬套。使用衬套的目的是为防止孔壁划伤和挤压大型零部件时使挤压棒容易放进去。挤压孔直径小于125mm的孔时,选用对开衬套。挤压孔直径大于125mm的孔时,选用双对开衬套。衬套材料选用不锈钢ICr!8Ni9Ti制造。其粗糙度参数Ra应小于0.8um。5.4倒角器

使用的倒角器(见图7),其曲率半径R应与孔边设计所要求的R相同,有一个圆滑过渡角。倒角器的材料及材料的硬度和粗糙度参数与挤压棒的要求相同。5.5润滑剂

在挤压过程中可使用的润滑剂有固体和液体润滑剂。前者如二硫化和四氟乙稀,后者如机油、煤油以及机油和煤油的混合液体。而在使用的润滑剂中应优先采用固体润滑剂。6零件孔挤压前的准备

6.1需挤压的孔和倒角应在图纸上注明。6.2图纸上应注明需挤压的孔和倒角的塑变量以及挤倒角的吨位,并且应注明粗糙度参数和精度要求。

6.3根据材料的强度、孔直径、孔深和孔边距,选用适当的孔挤压工艺参数。6.4根据零件的大小、孔的部位、材料强度以及场地,选用不同的挤压设备、工具和润滑剂。6.5在零件挤压之前,应先加工出预制孔。预制孔表面粗糙度参数Ra应小于1.6mm,预制孔的圆度应符合图纸要求,预制孔的轴线与零件表面的垂直度应符合设计要求。预制孔的直径与最终挤压后的直径(图纸要求的直径)的精度关系,应按塑变量要求加工。应去除钻孔时孔边出现的毛刺,孔边应倒圆滑过渡角。6.6修理过程中挤孔时应首先对孔进行故障检查,测量孔的实际直径和不圆度。通过铰削加工等方法,排除深度在0.1mm以上的机械划伤和腐蚀坑,排除不符合设计图纸的和有关维修文件规定精度的不圆孔。铰掉裂纹和裂纹尖端塑性区。如果没有裂纹和其他故障,也应单面铰掉0.1mm深的疲劳层。然后进行无损探伤,对于钢件则采用HB5370标准对孔进行无损检查,对于非磁性零件则采用萤光无损检查,直至确认无裂纹时,才能进行孔挤压强化。6.7准备好测量工具并在孔中涂润滑剂。6.8检查挤压设备的电路、油路和气路是否正常运转,确认正常后,方可开始挤压。7孔挤压强化工艺程序

HB/Z170-90

7.1将待挤压的零件牢固地固定在挤压机上。调整待挤压的孔,使其轴线与挤压机活塞杆平行。

7.2当使用挤压机或拉拔枪时,调整挤压设备的压力在所需压力范围之内。7.3孔壁涂上润滑剂以后,将挤压棒前导向插入待挤压的孔内、注意放正,不允许有偏摆。7.4根据挤压吨位,材料的强度、孔直径、孔边距,决定挤压次数和进给量。7..5启动挤压机连续、缓慢、均匀地将挤压棒挤入孔中,不允许有冲击载荷,中间也不能停留,直至挤压棒通过孔为止。

7.6孔内壁挤压完毕,使用240*水砂纸把孔两端流变出的多余的金属磨掉,然后再挤压倒角。注意不要划伤孔边。

7.7使用形倒角器在预先加工的预制倒角基础上,挤出一个设计要求的圆滑过渡角。预制角应比设计要求的角的R小0.05~0.1mm。7.8清理孔内壁和孔附近的污物。7.9在被挤压过的孔的边缘处,用油漆作挤压标记及操作者的代号。8孔挤压强化后的质量检验

挤压后的孔直径尺寸应符合图纸规定的公差范围。8.2孔内壁和倒角处的粗糙度参数应符合要求。8.3孔的垂直度应符合图纸要求。8.4

孔直径不应出现喇叭口。

当零件有无损探伤要求时,挤压后的孔应进行无损探伤,以防裂纹漏检。8.6质量检验记录应包括表2所规定的内容。9注意事项

9.1若对薄壁管件孔进行挤压强化时,应适当减少过盈量,使孔直径避免出现喇叭口。9.2挤压后如发现在挤压棒出口端内壁有划伤,或粗糙度参数不符合要求时,可用研磨棒磨掉伤痕,以达到图纸要求。

9.3如发现挤压棒被划伤,应立即更换。9.4由于装配上的需要,对挤压后的孔壁磨削或扩孔时,在一般情况下,去层深度不应超过0.1mm。

9.5如果挤压后孔的精度不符合设计要求,可以进行修理,但去层深度不能超过强化层深度的分之五。

9.6孔挤压强化工艺一般情况下应安排在最后一道加工工序。如有特殊需要时,可对挤压后的零件进行回火处理。钢件不超过250℃(保温两小时),铝件不超100℃(保温两小时),钛合金件不超过200℃(保温一小时),高温合金件不超过300℃(保温两小时),以防止宏观残余应力大幅度松弛,影响强化效果。9.7从事孔挤压强化的操作人员,必须通过专业技术培训和技术资格考核,达到要求者方能上岗进行孔挤压强化工艺操作。5

零件名称

挤孔部

位简图

零件材料

热处理状态

挤前孔直径

挤后孔直径

挤后粗糙度参数Ra

挤后孔边距

挤后孔圆度

挤后啸口情况

孔倒角R值

检验意见

检验员

HB/Z170-90

表2孔挤压强化检验记录表

检验组长

HB/Z170-

拉拔枪:

圆滑过波

图3大孔挤压器

挤压栋

西滑过渡

图5拉拨枪用挤压棒

HB/Z170-90

倒角器

A1最佳工艺参数选择方法

HB/Z170-90

附录A

航抗空零件孔挤压强化最佳工艺参数选择方法

(补充件)

航空零件孔挤压强化所用的最佳工艺参数一般按如下程序,通过试验进行选择:对每种岑件所使用的材料和每种孔径,做试片7~9组,每组5~7片。用由小到大的工艺参数,对每组进行孔挤压强化。然后在相同的疲劳试验条件下(即同一台疲劳试验机、相同载荷,频率一样,同一温度条件下)做拉拉疲劳或者拉一压疲劳试验。哪一组疲劳寿命最长,把这组试片所对应的工艺参数,做为这种零件所使用的材料和这孔径的最佳工艺参数。这一最佳工艺参数,在零件上挤压时,按说明书规定执行。A2试片参考示意图见图A1所示

武片参考示意图

(尺寸自定)

附加说明:

本标准由航空航天工业部航空材料、热工艺标准化技术归口单位提出并归口。本标准由航空航天工业部第六三一研究所负责起草。本标准主要起草人宋德玉、任启运。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB/Z 170-90

航空金属零件孔挤压强化工艺

通用说明书

1990-09-18发布

中华人民共和国航空航天工业部1990

01实施

航空金属零件孔挤压强化工艺

通用说明书

1主题内容与适用范围

1.1主题内容

HB/Z170-90

本标准概述了孔挤压强化原理并提出了孔挤压强化的工艺参数、设备、挤压前的准备、工艺程序和质量检验要求等。

1.2适用范图bzxZ.net

1.2.1本标准适用于承受较大的交变载荷和处于较大的应力腐蚀状态下的带孔金属零件。例如,飞机机翼主梁螺栓孔、尾翼主梁螺栓孔、机身框架螺栓孔、襟與滑轨螺栓孔、起落架耳片孔、直升飞机旋翼接头和大操螺栓孔、刹车片散热孔、扭力简固定销孔、对接连接头、机身与机翼对接连接头的螺栓孔以及涡轮盘、祸轮轴和连杆等零件所带的孔。1.2.2本标准适用带孔金爆零件的材料包括航空用金属材料和民用金属材料,例如,超高强度钢、铝合金、钛合金、高温合金、结构钢和不锈钢等。2引用标准

HB5370磁粉探伤一一橡胶铸型法3乳孔挤压强化原理

3.1孔挤压强化工艺是用具有-一定过盈量的挤压棒连续、缓慢均匀地挤压孔。使孔周围产生一个弹塑性变形层,即挤压强化层。3.2孔挤压强化的基本原理是利用金属的弹塑性变形的能力,通过挤压使孔周围的材料产生轴向和经向弹塑性变形区域,在这个区域内具有三个强化机制:第一,造成很高的宏观残余压应力。在疲劳过程中降低外加交变载荷中瞬时拉应力水平,使平均应力水平下降;第二,在强化层内组织结构改变,位错密度增加,微观内应力升高。在疲劳过程中,阻碍金属晶体滑移,阻碍位错往复运动;第三,孔表面粗糙度参数Ra减小,延长裂纹萌生时间。以上三个强化机制综合作用结果,能大幅度地提高带孔金属零件的孔边疲劳强度和抗应力腐蚀的能力,从而延长裂纹萌生寿命和裂纹扩展寿命,降低裂纹扩展速率,达到延长零件的使用寿命的目的。孔挤压强化土艺参数

孔挤压强化工艺参数包括过盈量(g)、塑变量(S)、回弹量(H)、进给量(i)、挤压次数(z)、挤压力(E)、挤压速度(C)等(见表1)。其最佳工艺参数按附录A(补充件)通过试验进行选择。4.1过盈量

航空航天部工业部1990-09-18发布1990-12-01实施

HB/Z170-90

最后挤压捧直径与被挤压孔直径之差的尺寸量称做过盈量,用符号g表示。过盈量的大小取决于材料的强度、孔径、孔边距、孔深。材料的/6比值较大的其过盈量较小。相反,该比值小的其过盈基就大一些。同样,孔直径小的过盈量大,孔直径大其过盈量小。如果孔边距小时,应适当减少过盈量,增加挤压次数,但不能使零件尺寸超差。孔深度天时,过盈量应适当减小。

4.2塑变量

挤压强化后的孔直径与挤压强化之前的孔直径之差的一半尺寸量,叫做塑变量,用符号S表示。塑变量与过盈量及回弹量的关系式如下:塑变量=过盈量=回弹量..

....(1)

注:塑变量与孔挤压强化层中的塑性变形层不同,而塑性变形层是在强化层中金属晶体产生组织结构变化那一层金属;塑变量是挤压强化后,孔半径扩大的量。塑变量在设计和工艺实施时是一个重要参量,工艺部门必须保证达到设计规定的塑变量要求。塑变量大小取决于材料的强度、孔径、孔边距、孔深度。当材料的y/b之比值大时,塑变量则较小。同样,孔直径小时,塑变量较大。孔边距小和孔深度大时塑变量小。4.3回弹量

挤压棒直径与挤压以后的孔直径之差称做回弹量,用符号H表示。它与材料的强度、孔径、行程次数、进给量有关。强度高的材料回弹量大。孔直径大时,回弹量增加。随着挤压次数增多,回弹量增加。当进给量大时而回弹量较小。4.4挤压次数

完成总塑变量所需要的挤压的次数称挤压次数,用符号Z表示。挤压强化的次数应尽量少,最好是一次完成。但如果材料强度高,挤压机(或拉拔枪)吨位低,一次挤压达不到所要求的塑变量时,可分几次进行。最多不要超过4次。进给量开始可大些,然后应逐渐减小。4.5进给量

每一次挤压的过盈量称做进给量,用符号j表示。进给量主要取决于挤压机(或拉拔枪)的吨位。如果挤压机吨位够大时,一次挤压就能完成所需塑变量,进给量就是过盈量。如果挤压机吨位不够大时,一般情况下,第一次进给量大些,以后应逐渐减小。4.6挤压速度

挤压速度用符号C表示,一般不超过每分钟120mm。一定要均匀、缓慢、连续地挤压过去,要使孔壁充分变形,不充许有冲击力。4.7挤压力

挤压力大小可从挤压机(或拉拨枪)的压力表上读出,用符号E表示。挤压力取决于材料的强度、孔径、过盈量,孔边距以及倒角大小。4.8挤压倒角

在孔边先加工一个比设计要求小0.05~0.1mm的圆滑过渡角,然后使用设计要求的R型倒角器,挤压倒角。R型倒角器向孔内的前导向的直径应比挤孔壁以后的直径小0.02~0.03mm。

超高强度钢

合金结构钢

铝合金

钛合金

不锈钢

高温合金

挤压强化用材料和设备

5.7挤压机和拉拔枪

过盈量

孔挤压强化典型工艺参数

回弹量塑变量

进给量

挤压次数

往反2

挤压速度

mm/min

挤压力(KN)

塑变量压力

孔挤压强化设备一般采用挤压机(见图1)和拉拔枪(见图2)。挤压机,有液压机和旋压机

之分。挤压零件和试验件时用的挤压机,可选用万能液压机。挤压大孔一般选用大功率的强力旋压机、大功率的深孔车床或拉床。在飞机发动机和大型零部件上,进行挤压时,一般采用拉拔枪3

5.2挤压棒

HB/L17090

大孔挤压棒,一一般采用滚柱型(见图3),滚柱材料是采用硬质合金或耐磨工具钢,其硬度为HRC64~HRC67,其工作部位表面粗糙度参数Ra应小于0.32μm。小孔挤压棒(见图4、图5),可采用单柱型,也可采用多柱型。每一个单柱型挤压棒由前导向、后导向和圆柱型工作部分组成。其中前后导向的作用,在于保证挤压时挤压棒与孔的同轴度。工作部位前角α13~4,后角αm=4~5°。其材料选用硬质合金或耐磨工具钢,工作部分粗糙度参数Ra应小于0.32μm,硬度为HRC64~67,表面镀硬铬0.010.02mm。5.3衬套

当挤压材料的强度比较低的时候,可以使用衬套(见图6),挤压强度较高的材料的孔时,不需要衬套。使用衬套的目的是为防止孔壁划伤和挤压大型零部件时使挤压棒容易放进去。挤压孔直径小于125mm的孔时,选用对开衬套。挤压孔直径大于125mm的孔时,选用双对开衬套。衬套材料选用不锈钢ICr!8Ni9Ti制造。其粗糙度参数Ra应小于0.8um。5.4倒角器

使用的倒角器(见图7),其曲率半径R应与孔边设计所要求的R相同,有一个圆滑过渡角。倒角器的材料及材料的硬度和粗糙度参数与挤压棒的要求相同。5.5润滑剂

在挤压过程中可使用的润滑剂有固体和液体润滑剂。前者如二硫化和四氟乙稀,后者如机油、煤油以及机油和煤油的混合液体。而在使用的润滑剂中应优先采用固体润滑剂。6零件孔挤压前的准备

6.1需挤压的孔和倒角应在图纸上注明。6.2图纸上应注明需挤压的孔和倒角的塑变量以及挤倒角的吨位,并且应注明粗糙度参数和精度要求。

6.3根据材料的强度、孔直径、孔深和孔边距,选用适当的孔挤压工艺参数。6.4根据零件的大小、孔的部位、材料强度以及场地,选用不同的挤压设备、工具和润滑剂。6.5在零件挤压之前,应先加工出预制孔。预制孔表面粗糙度参数Ra应小于1.6mm,预制孔的圆度应符合图纸要求,预制孔的轴线与零件表面的垂直度应符合设计要求。预制孔的直径与最终挤压后的直径(图纸要求的直径)的精度关系,应按塑变量要求加工。应去除钻孔时孔边出现的毛刺,孔边应倒圆滑过渡角。6.6修理过程中挤孔时应首先对孔进行故障检查,测量孔的实际直径和不圆度。通过铰削加工等方法,排除深度在0.1mm以上的机械划伤和腐蚀坑,排除不符合设计图纸的和有关维修文件规定精度的不圆孔。铰掉裂纹和裂纹尖端塑性区。如果没有裂纹和其他故障,也应单面铰掉0.1mm深的疲劳层。然后进行无损探伤,对于钢件则采用HB5370标准对孔进行无损检查,对于非磁性零件则采用萤光无损检查,直至确认无裂纹时,才能进行孔挤压强化。6.7准备好测量工具并在孔中涂润滑剂。6.8检查挤压设备的电路、油路和气路是否正常运转,确认正常后,方可开始挤压。7孔挤压强化工艺程序

HB/Z170-90

7.1将待挤压的零件牢固地固定在挤压机上。调整待挤压的孔,使其轴线与挤压机活塞杆平行。

7.2当使用挤压机或拉拔枪时,调整挤压设备的压力在所需压力范围之内。7.3孔壁涂上润滑剂以后,将挤压棒前导向插入待挤压的孔内、注意放正,不允许有偏摆。7.4根据挤压吨位,材料的强度、孔直径、孔边距,决定挤压次数和进给量。7..5启动挤压机连续、缓慢、均匀地将挤压棒挤入孔中,不允许有冲击载荷,中间也不能停留,直至挤压棒通过孔为止。

7.6孔内壁挤压完毕,使用240*水砂纸把孔两端流变出的多余的金属磨掉,然后再挤压倒角。注意不要划伤孔边。

7.7使用形倒角器在预先加工的预制倒角基础上,挤出一个设计要求的圆滑过渡角。预制角应比设计要求的角的R小0.05~0.1mm。7.8清理孔内壁和孔附近的污物。7.9在被挤压过的孔的边缘处,用油漆作挤压标记及操作者的代号。8孔挤压强化后的质量检验

挤压后的孔直径尺寸应符合图纸规定的公差范围。8.2孔内壁和倒角处的粗糙度参数应符合要求。8.3孔的垂直度应符合图纸要求。8.4

孔直径不应出现喇叭口。

当零件有无损探伤要求时,挤压后的孔应进行无损探伤,以防裂纹漏检。8.6质量检验记录应包括表2所规定的内容。9注意事项

9.1若对薄壁管件孔进行挤压强化时,应适当减少过盈量,使孔直径避免出现喇叭口。9.2挤压后如发现在挤压棒出口端内壁有划伤,或粗糙度参数不符合要求时,可用研磨棒磨掉伤痕,以达到图纸要求。

9.3如发现挤压棒被划伤,应立即更换。9.4由于装配上的需要,对挤压后的孔壁磨削或扩孔时,在一般情况下,去层深度不应超过0.1mm。

9.5如果挤压后孔的精度不符合设计要求,可以进行修理,但去层深度不能超过强化层深度的分之五。

9.6孔挤压强化工艺一般情况下应安排在最后一道加工工序。如有特殊需要时,可对挤压后的零件进行回火处理。钢件不超过250℃(保温两小时),铝件不超100℃(保温两小时),钛合金件不超过200℃(保温一小时),高温合金件不超过300℃(保温两小时),以防止宏观残余应力大幅度松弛,影响强化效果。9.7从事孔挤压强化的操作人员,必须通过专业技术培训和技术资格考核,达到要求者方能上岗进行孔挤压强化工艺操作。5

零件名称

挤孔部

位简图

零件材料

热处理状态

挤前孔直径

挤后孔直径

挤后粗糙度参数Ra

挤后孔边距

挤后孔圆度

挤后啸口情况

孔倒角R值

检验意见

检验员

HB/Z170-90

表2孔挤压强化检验记录表

检验组长

HB/Z170-

拉拔枪:

圆滑过波

图3大孔挤压器

挤压栋

西滑过渡

图5拉拨枪用挤压棒

HB/Z170-90

倒角器

A1最佳工艺参数选择方法

HB/Z170-90

附录A

航抗空零件孔挤压强化最佳工艺参数选择方法

(补充件)

航空零件孔挤压强化所用的最佳工艺参数一般按如下程序,通过试验进行选择:对每种岑件所使用的材料和每种孔径,做试片7~9组,每组5~7片。用由小到大的工艺参数,对每组进行孔挤压强化。然后在相同的疲劳试验条件下(即同一台疲劳试验机、相同载荷,频率一样,同一温度条件下)做拉拉疲劳或者拉一压疲劳试验。哪一组疲劳寿命最长,把这组试片所对应的工艺参数,做为这种零件所使用的材料和这孔径的最佳工艺参数。这一最佳工艺参数,在零件上挤压时,按说明书规定执行。A2试片参考示意图见图A1所示

武片参考示意图

(尺寸自定)

附加说明:

本标准由航空航天工业部航空材料、热工艺标准化技术归口单位提出并归口。本标准由航空航天工业部第六三一研究所负责起草。本标准主要起草人宋德玉、任启运。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB7026.24-1994 夹具通用件定位件 带拉环定位插销

- HB6176-1988 飞机油气式缓冲器起落架

- HB0-9-2002 六角形螺纹零件保险孔

- HB899-66 镀层和化学复盖层标记及镀层厚度系列(试行)

- HB7026.26-1994 夹具通用件定位件 弹簧销式定位器

- HB/Z83-84不 钢酸洗钝化处理工艺

- HB5829-1983 普通螺纹收尾、肩距、退刀槽、引导及倒角

- HB6103-2004 铸件尺寸公差和机械加工余量

- HB/Z223.2-2003 飞机装配工艺第2部分:螺栓安装

- HB5888-2008 航空辅机产品用字体和符号

- HB6929-1994 数控铣床用二齿削平型直柄球头立铣刀 d=6~28mm

- HB6321-2002 管状铆钉(6321)

- HB8035-2002 一字槽六角头螺栓(8035)

- HB7878-2008 空地导弹战斗部威力指标仿真试验方法

- HB6925-1994 三齿粗加工立铣刀用槽铣刀 用于 HB 6911~6912-94 HB 6914~6915-94 D=63~80mm

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2