- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 5070-1992 电镀镍工艺

标准号:

HB/Z 5070-1992

标准名称:

电镀镍工艺

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1992-10-04 -

实施日期:

1992-12-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

5.99 MB

替代情况:

HB/Z 5070-1978

部分标准内容:

中华人民共和国航空航天工业部航空工业标准

HB/Z5070-92

电镀镍工艺

1992—10-04发布

中华人民共和国航空航天工业部1992—12—01实施

工业部航空工业标准

中华人民共和国航空航大

电镀镍工艺

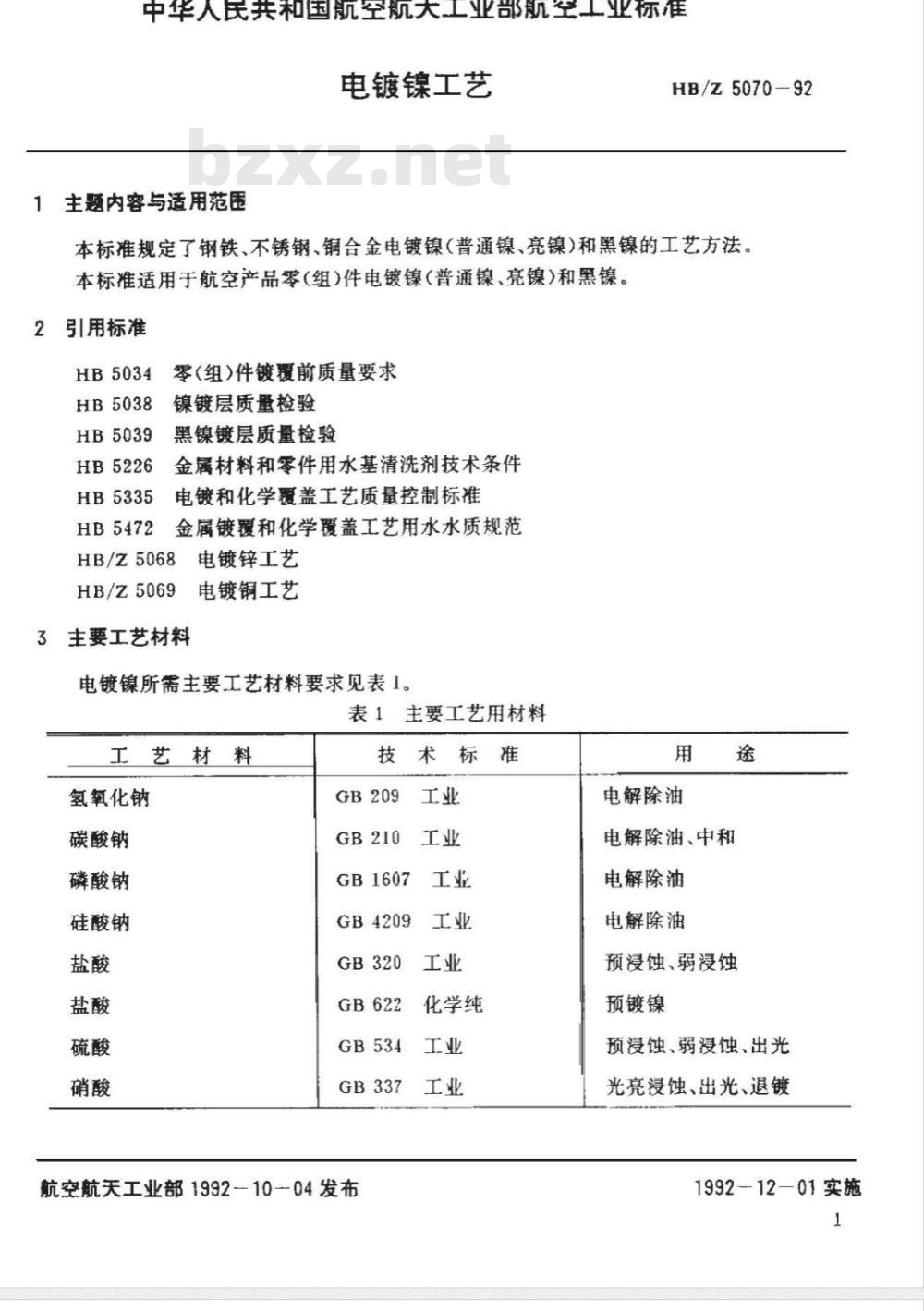

1主题内容与适用范围

HB/Z5070-92

本标准规定了钢铁、不锈钢、铜合金电镀镍(普通镍、亮镍)和黑镍的工艺方法。本标准适用于航空产品零(组)件电镀镍(普通镍、亮镍)和黑镍。引用标准

HB5034

零(组)件镀覆前质量要求

HB5038

HB5039

HB5226

HB5335

HB5472

镍镀层质量检验

黑镍镀层质量检验

金属材料和零件用水基清洗剂技术条件电镀和化学覆盖工艺质量控制标准金属镀覆和化学覆盖工艺用水水质规范HB/Z5068

HB/Z5069

主要工艺材料

电镀锌工艺

电镀铜工艺

电镀镍所需主要工艺材料要求见表1。表1

主要工艺用材料

工艺材料

氢氧化钠

碳酸钠

磷酸钠

硅酸钠

术标准

GB1607

GB4209

航空航天工业部1992-10-04发布工业

化学纯

电解除油

电解除油、中和

电解除油

电解除油

预浸蚀、弱浸蚀

预镀镍

预浸蚀、弱浸蚀、出光

光亮浸蚀、出光、退镀

1992—12-01实施

工艺材料

氯化钠

氯化钠

氯化镍

硫酸镍

硫酸钠

硫酸镁

硫酸锌

氰化钠

镍阳极(NY,,NY)

硫酸镍铵

硫氰酸铵

4工艺程序

钢铁零件电镀镍工艺程序

镀前验收

HB/Z5070-92

续表1

技术标准

GB1610

GB1266

GB1266

化学纯

HG3-956

GB1287

GB3045

化学纯

化学纯

化学纯

化学纯

化学纯

GH 1-1403 工业

GB2057

HG3-942化学纯

有机溶剂或水基清洗剂除油

消除应力

电解除油

流动热水洗

流动冷水洗

弱漫蚀

流动冷水洗

流动冷水洗

电镀铜

化学纯

出光、退镀

光亮浸蚀、退镀

电镀镍

电镀镍

电镀镍

电镀镍

电镀镍

电镀镍

电镀镍

电镀镍

电镀黑镍

电镀黑镍

流动冷水洗

弱浸蚀

流动冷水洗

电镀镍

流动冷水洗

流动热水洗

拆卸、吹干

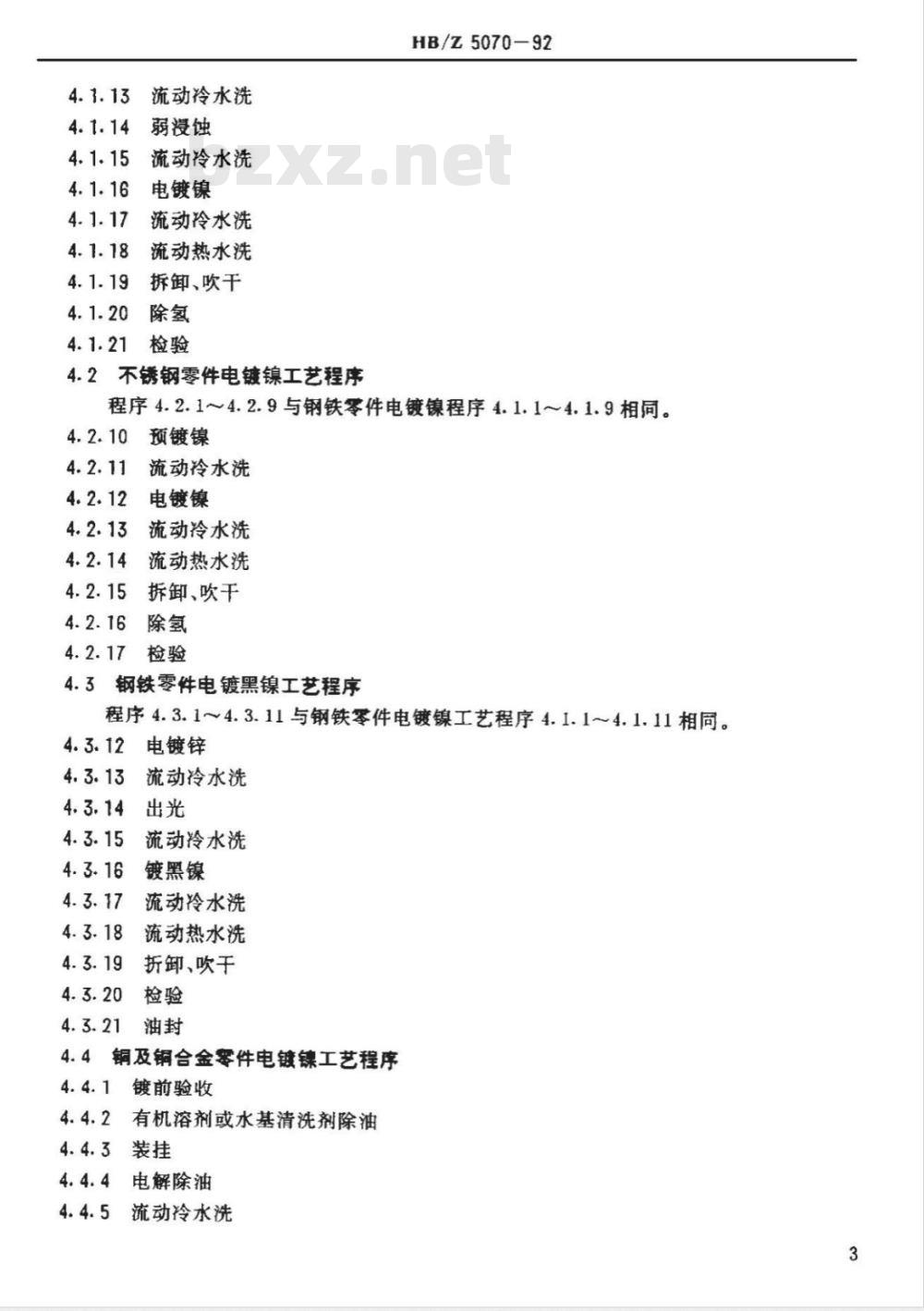

4.2不锈钢零件电镀镍工艺程序

HB/Z5070-92

程序4.2.1~4.2.9与钢铁零件电镀镍程序4.1.1~4.1.9相同。4.2.10

预镀镍

流动冷水洗

电镀镍

流动冷水洗

流动热水洗

拆卸、吹干

4.3钢铁零件电镀黑镍工艺程序

程序4.3.1~4.3.11与钢铁零件电镀镍工艺程序4.1.1~4.1.11相同。4.3.12

电镀锌

流动冷水洗

流动冷水洗

镀黑镍

流动冷水洗

流动热水洗

折卸、吹于

铜及钢合金零件电镀镍工艺程序4.4

镀前验收

有机溶剂或水基清洗剂除油

4.4.4电解除油

4.4.5流动冷水洗

流动热水洗

预浸蚀

流动冷水洗

光亮浸蚀

流动冷水洗

弱浸蚀

流动冷水洗

电镀镍

流动冷水洗

流动热水洗

拆卸、吹干

HB/Z5070-92

铜及银合金零件电镀黑镍工艺程序4.5

程序4.5.1~4.5.14与铜及铜合金零件电镀镍工艺程序4.4.1~4.4.14相同。4.5.15

电镀黑镍

流动冷水洗

流动热水洗www.bzxz.net

拆卸、吹干

注:工序4.5.13可用电镀锌代替,电镀锌后经流动冷水洗、出光和流动冷水洗再电镀黑镶。5

主要工序说明

5.1镀前验收

电镀前零件的表面质量应符合HB5034的要求。5.2有机溶剂或水基清洗剂除油

可视岑件表面情况.选用三氯乙烷等有机溶剂或符合HB5226的水基清洗剂除油。5.3消除应力

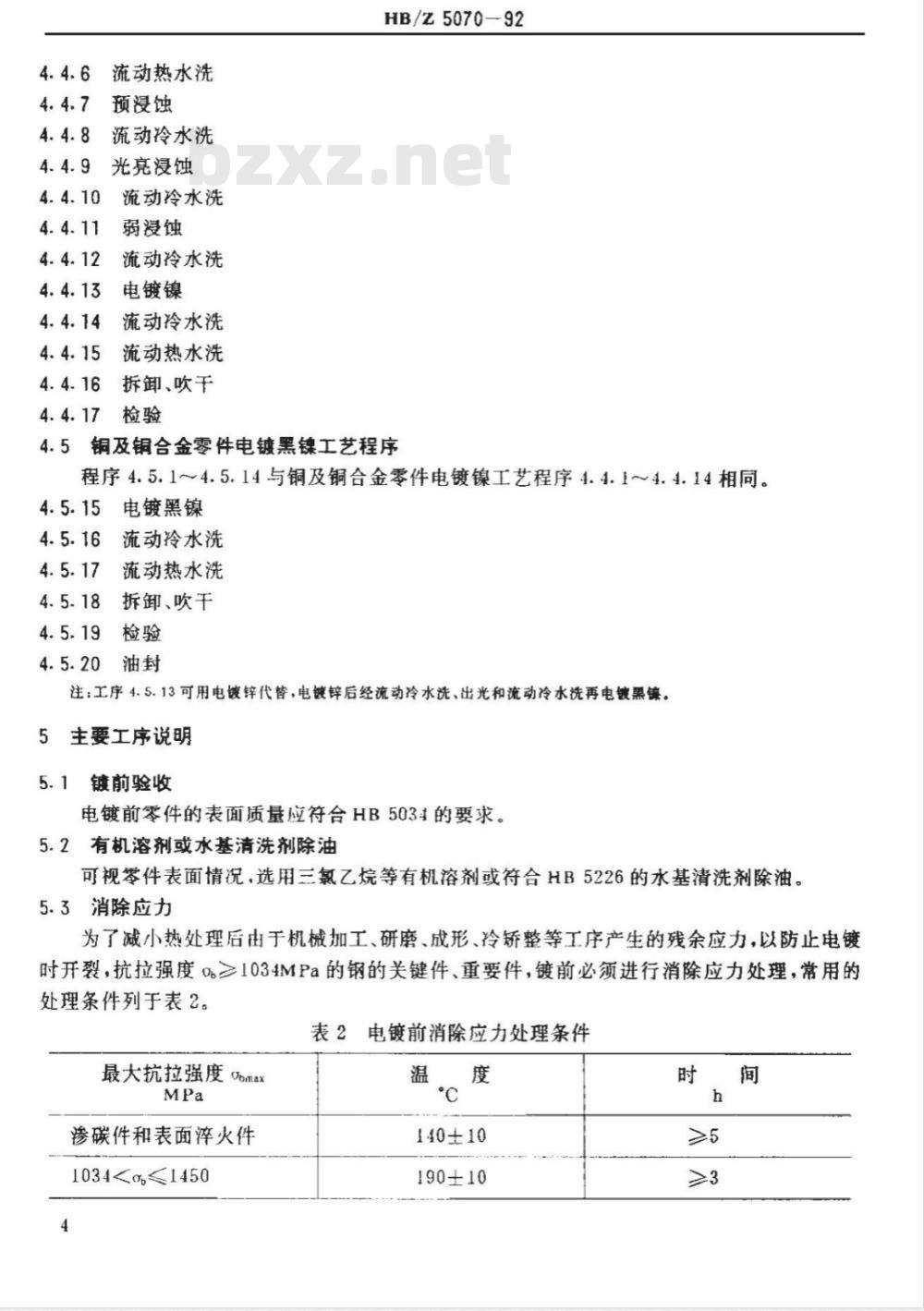

为了减小热处理后由于机械加工、研磨、成形、冷矫整等工序产生的残余应力,以防止电镀时开裂,抗拉强度0≥1034MPa的钢的关键件、重要件,镀前必须进行消除应力处理,常用的处理条件列于表2。

表2电镀前消除应力处理条件

最大抗拉强度Ooma

碳件和表面淬火件

1034<%≤1450

140±10

190±10

最大抗拉强度0mm

1450<%≤1800

1800<%

5.3有机溶剂或水基清洗剂除油

HB/Z5070-92

续表2

190±10

190±10

可视零件表面情况,选用三氯乙烷等有机溶剂或符合HB5226的水基清洗剂除油。5.4电解除油

5.4.1钢铁零件电解除油配方及工作条件氢氧化钠(NaOH)

碳酸钠(Na2CO:)

磷酸钠(NasPO4·12H,O)

硅酸钠(Naz0·nSi0,)

总碱度(相当于NaOH)

电流密度

阴极:

阳极:

30~50g/L

20~30g/L

20~30g/L

3~5g/L

40~80g/L

60~80℃

3~10A/dm2

3~5min

1~5min

钢板或镀镍钢板

注,弹性、薄壁零件和o>1372MPa的零件不允许阴极除油。5.4.2铜及铜合金零件电解除油配方及工作条件:氢氧化钠(NaOH)

碳酸钠(NazCO,)

磷酸钠(Na;PO,·12H0)

硅酸钠(Na,0·nSiO,)

总碱度(相当于NaOH)

电流密度

极板:

5.5铜及铜合金零件预浸蚀

5~15g/L

20~25g/L

30~60g/L

3~5g/L

15~30g/L

50~80℃

1~5A/dm2

阴极:3~10min

阳极:30S以内

钢板或镀镍钢板

有氧化皮的铜及铜合金零件在下列任一-溶液中进行预浸蚀:盐酸(HCl,p=1.19g/ml)

50%以上(体积比)

盐酸(HCl,p=1.19g/ml)

硫酸(H2SOp=1.84g/ml)

HB/Z5070-92

2min以内

20~30g/L

50~80g/L

1~2min

注,有严重氧化皮的铍青铜零件,可先在下列溶液中蔬松氧化皮,氢氧化钠(NaOH)

5.6铜及铜合金零件光亮浸蚀

450~650g/L

100~110℃

30~60min

为了使铜合金零件表面光亮,可在下列溶液中进行光亮浸蚀:硫酸(H,S0p=1.84g/ml)

硝酸(HNO3*p=1.42g/ml)

氯化钠(NaCI)

1份(体积比)

1份(体积比)

5~10g/L

注,对精密度较高或形状复杂的零件,不宜进行光亮浸蚀,可以在下列溶液中出光:铬酐(CrO)

硫酸(HzSO4,p=1.84g/ml)

5.7弱浸蚀

90~150g/

20~30g/L

为使镀层与基体结合牢固,需在下列溶液进行弱浸蚀:硫酸(H,S0,p=1.84g/ml)

盐酸(HCl,p=1.19g/m1)

5.8中和

100~150g/L

100~300g/L

为避免零件表面残留酸液带入到镀槽中,需在下列溶液中进行中和处理:碳酸钠(NazCo.)

30~50g/L

1~2min

注:准备好的电镀零件,允许短时间存放在本落液中,人电镀槽前,需重新进行水洗、弱浸蚀、中和工序。5.9电镀铜

按HB/Z.5069进行电镀铜,铜镀层厚度由技术文件规定5.10电镀锌

HB/Z5070-92

按HB/Z5068进行电镀锌,锌镀层的厚度由技术文件规定。5.11预镀镍

为了改善不锈钢基体与镍镀层的结合力,镀镍前可在下列溶液中预镀镍:氯化镍(NiC12·6H,O)

或硫酸镍(NiSO.·7H,O)

盐酸(HC1.p=1.19g/ml)

电流密度

阳极材料

5.12出光

不通电

200~250g/L

260~320g/L

180~220g/L

5~10A/dm2

1~4min

3~5min

电镀镍

NY,、NY2

钢铁零件电镀锌后,电镀黑镍前在下列溶液中出光:硝酸(HNO3,p=1.42g/ml)

5.13电镀镍

5.13.1电镀普通镍

配方及工作条件,

硫酸镍(NiS0:7H.0)

硫酸钠(Na2SO:·10H0)

硫酸镁(MgS0,·7H,0)

硼酸(H,BO3)

氯化钠(NaCI)

电流密度

阳极材料

阳极面积:阴极面积

5.13.2滚镀镍

10~30g/L

140~200g/L

50~80g/L

20~30g/L

2035g/L

5~15g/

18~40℃

0.5~1.2A/dm2

NY,NY2

滚镀镍可以采用以上的电镀普通镍溶液,推荐以下的滚镀镍溶液:硫酸镍(NiSO·7H0)

硫酸钠(Na2SO·10H20)

硫酸镁(MgS0·7H20)

硼酸(H,BO3)

氯化钠(NaCI)

250~300g/L

40~50g/L

30~40g/L

30~40g/L

15~18g/L

电流密度

滚简速度

阳极材料

5.13.3电镀光亮镍

5.13.3.1配方1

硫酸镍(NiSO7H,0)

氯化镍(NiCl2·6H,0)

硼酸(H,BO.)

光亮剂

十二烷基硫酸钠C12H25OSONa)

电流密度

阴极移动

阳极材料

阳极套

5.13.3.2配方2

硫酸镍(NiSO,·7H20)

氯化钠(NaCI)

硼酸(HBO)

光亮剂

十二烷基硫酸钠(CizHz5OSO,Na)pH值

电流密度

阴极移动

阳极材料

阳极套

5.14电镀黑镍

硫酸镍(NiSO:7H0)

HB/Z5070-92

18~4℃

6~8A/dm2

6~12r/min

NY,,NY2

250~300g/L

45~60g/L

35~45g/L

0.1~0.2g/L

45~55℃

1.5~2A/dm2

频率:10~20次/min

行程:100~150mm

NY,NY?

涤纶布

320~340g/L

12~14g/L

30~35g/L

0. 05~0. 1 g/L

5056℃

3~6A/dm2

频率:10~20次/min

行程:100~150mm

NY,NY,

涤纶布

70~100g/L

硫酸镍铵(NiSO,·(NH,),SO,·6H20)硫酸锌(ZnSO,·7H20)

硫氰酸铵(NH,CNS)

40~60g/

40~50g/L

25~35g/L

硼酸(H,BO,)

电流密度

阳极材料

HB/Z5070-92

25~35g/L

30~40℃

0.1~0.5A/dm2

3~6min

碳精棒或NY.、NY2

注:允许用等量的硫酸钠代替硫酸铵,此时,硫酸锌含量为30~40g/L,温度为20~40℃,电流密度为0.1~0.2A/dm2.

5.15除氢

5.15.1除氢处理条件

凡抗拉强度%≥1034MPa的钢铁或不锈钢零件,镀后都应进行除氢处理,除氢处理条件见表3。

表3除氢条件

最大抗拉强度

渗碳件和表面淬火件

1034<1450

1450<%≤1800

140±10

190±10

190±10

190±10

5.15.2电镀至除氢处理之间的间隔时间时

凡要求镀后除氢的琴件,镀后应尽快进行除氢处理。电镀至除氢处理之间的间隔时间,对抗拉强度≥1240MPa的零件一般不超过4h,对抗拉强度%<1240MPa的零件一般不超过10h。

5.15.3需退除镀层并重新电镀的零件,退除镀层前应经除氢处理。若退镀过程中有新的渗氢现象,退镀后需增加除氢处理,重新镀覆的零件镀后必须除氢。5.16检验

5.16.1镍镀层质量检验按HB5038进行。5.16.2黑镍镀层质量检验按HB5039进行。6

质量控制

6.1槽液配制用水和清洗用水按HB5472的规定。6.2电镀车间环境、设备、仪表及工艺过程等的质量控制应符合HB5335的规定。电镀和电镀黑镍溶液的配制

7.1电镀普通镍和电镀黑镍溶液的配制9

HB/Z5070-92

7.1.1往镀槽中加入一半规定容积的水,在镀槽中分别将硫酸镍、硫酸镁、硫酸钠溶于其中;在镀黑镍槽中分别将硫酸镍、硫酸锌、硫氰酸铵、硫酸镍铵溶于其中,搅拌至完全溶解为止。为了配制迅速,可以将硫酸镍和硫酸镍铵先用热水溶解,再加入到镀槽中。7.1.2将硼酸单独用热水溶解,然后再在搅拌下加入到镀槽中,添加水至规定容积。7.1.3分析溶液中各成份的含量,根据分析结果进行校正,过滤后使用。7.2镀亮镍溶液的配制

7.2.1按普通镀镍溶液的配制方法溶解镀亮镍溶液的硫酸镍、氯化镍和硼酸。7.2.2配好后,用0.20.4A/dm2的电流密度通电处理4~6h。7.2.3用少量水将十二烷基硫酸钠调成糊状,然后用50倍水煮沸至完全溶解,在剧烈搅拌下加入到镀槽中。

7.2.4加入适量的光亮剂。

7.2.5加水至规定容积。

8电镀镍和电镀黑镍溶液的维护与调整8.1溶液的主要分析项目及周期

溶液的主要分析项目及周期见表4表4溶液的主要分析项目及周期

溶液名称

电解除油溶液

铜及铜合金零件

予浸蚀溶液

出光溶液

光亮浸蚀溶液

弱浸蚀溶液

中和溶液

镀普通镍溶液

分析项目

总碱度

碳酸钠、磷酸钠、硅酸钠

盐酸、硫酸

铬酐、硫酸

硫酸、硝酸、氯化钠

硫酸、盐酸

碳酸钠

硫酸镍、硼酸

硫酸钠、硫酸镁、氯化钠

杂质:铜、铁

分析周期

1~4周

1季度

2~4周

2~4周

2~4周

2~4周

2周4周

按需进行

分析方法

HB/Z5110

HB/Z5110

HB/Z5088

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB/Z5070-92

电镀镍工艺

1992—10-04发布

中华人民共和国航空航天工业部1992—12—01实施

工业部航空工业标准

中华人民共和国航空航大

电镀镍工艺

1主题内容与适用范围

HB/Z5070-92

本标准规定了钢铁、不锈钢、铜合金电镀镍(普通镍、亮镍)和黑镍的工艺方法。本标准适用于航空产品零(组)件电镀镍(普通镍、亮镍)和黑镍。引用标准

HB5034

零(组)件镀覆前质量要求

HB5038

HB5039

HB5226

HB5335

HB5472

镍镀层质量检验

黑镍镀层质量检验

金属材料和零件用水基清洗剂技术条件电镀和化学覆盖工艺质量控制标准金属镀覆和化学覆盖工艺用水水质规范HB/Z5068

HB/Z5069

主要工艺材料

电镀锌工艺

电镀铜工艺

电镀镍所需主要工艺材料要求见表1。表1

主要工艺用材料

工艺材料

氢氧化钠

碳酸钠

磷酸钠

硅酸钠

术标准

GB1607

GB4209

航空航天工业部1992-10-04发布工业

化学纯

电解除油

电解除油、中和

电解除油

电解除油

预浸蚀、弱浸蚀

预镀镍

预浸蚀、弱浸蚀、出光

光亮浸蚀、出光、退镀

1992—12-01实施

工艺材料

氯化钠

氯化钠

氯化镍

硫酸镍

硫酸钠

硫酸镁

硫酸锌

氰化钠

镍阳极(NY,,NY)

硫酸镍铵

硫氰酸铵

4工艺程序

钢铁零件电镀镍工艺程序

镀前验收

HB/Z5070-92

续表1

技术标准

GB1610

GB1266

GB1266

化学纯

HG3-956

GB1287

GB3045

化学纯

化学纯

化学纯

化学纯

化学纯

GH 1-1403 工业

GB2057

HG3-942化学纯

有机溶剂或水基清洗剂除油

消除应力

电解除油

流动热水洗

流动冷水洗

弱漫蚀

流动冷水洗

流动冷水洗

电镀铜

化学纯

出光、退镀

光亮浸蚀、退镀

电镀镍

电镀镍

电镀镍

电镀镍

电镀镍

电镀镍

电镀镍

电镀镍

电镀黑镍

电镀黑镍

流动冷水洗

弱浸蚀

流动冷水洗

电镀镍

流动冷水洗

流动热水洗

拆卸、吹干

4.2不锈钢零件电镀镍工艺程序

HB/Z5070-92

程序4.2.1~4.2.9与钢铁零件电镀镍程序4.1.1~4.1.9相同。4.2.10

预镀镍

流动冷水洗

电镀镍

流动冷水洗

流动热水洗

拆卸、吹干

4.3钢铁零件电镀黑镍工艺程序

程序4.3.1~4.3.11与钢铁零件电镀镍工艺程序4.1.1~4.1.11相同。4.3.12

电镀锌

流动冷水洗

流动冷水洗

镀黑镍

流动冷水洗

流动热水洗

折卸、吹于

铜及钢合金零件电镀镍工艺程序4.4

镀前验收

有机溶剂或水基清洗剂除油

4.4.4电解除油

4.4.5流动冷水洗

流动热水洗

预浸蚀

流动冷水洗

光亮浸蚀

流动冷水洗

弱浸蚀

流动冷水洗

电镀镍

流动冷水洗

流动热水洗

拆卸、吹干

HB/Z5070-92

铜及银合金零件电镀黑镍工艺程序4.5

程序4.5.1~4.5.14与铜及铜合金零件电镀镍工艺程序4.4.1~4.4.14相同。4.5.15

电镀黑镍

流动冷水洗

流动热水洗www.bzxz.net

拆卸、吹干

注:工序4.5.13可用电镀锌代替,电镀锌后经流动冷水洗、出光和流动冷水洗再电镀黑镶。5

主要工序说明

5.1镀前验收

电镀前零件的表面质量应符合HB5034的要求。5.2有机溶剂或水基清洗剂除油

可视岑件表面情况.选用三氯乙烷等有机溶剂或符合HB5226的水基清洗剂除油。5.3消除应力

为了减小热处理后由于机械加工、研磨、成形、冷矫整等工序产生的残余应力,以防止电镀时开裂,抗拉强度0≥1034MPa的钢的关键件、重要件,镀前必须进行消除应力处理,常用的处理条件列于表2。

表2电镀前消除应力处理条件

最大抗拉强度Ooma

碳件和表面淬火件

1034<%≤1450

140±10

190±10

最大抗拉强度0mm

1450<%≤1800

1800<%

5.3有机溶剂或水基清洗剂除油

HB/Z5070-92

续表2

190±10

190±10

可视零件表面情况,选用三氯乙烷等有机溶剂或符合HB5226的水基清洗剂除油。5.4电解除油

5.4.1钢铁零件电解除油配方及工作条件氢氧化钠(NaOH)

碳酸钠(Na2CO:)

磷酸钠(NasPO4·12H,O)

硅酸钠(Naz0·nSi0,)

总碱度(相当于NaOH)

电流密度

阴极:

阳极:

30~50g/L

20~30g/L

20~30g/L

3~5g/L

40~80g/L

60~80℃

3~10A/dm2

3~5min

1~5min

钢板或镀镍钢板

注,弹性、薄壁零件和o>1372MPa的零件不允许阴极除油。5.4.2铜及铜合金零件电解除油配方及工作条件:氢氧化钠(NaOH)

碳酸钠(NazCO,)

磷酸钠(Na;PO,·12H0)

硅酸钠(Na,0·nSiO,)

总碱度(相当于NaOH)

电流密度

极板:

5.5铜及铜合金零件预浸蚀

5~15g/L

20~25g/L

30~60g/L

3~5g/L

15~30g/L

50~80℃

1~5A/dm2

阴极:3~10min

阳极:30S以内

钢板或镀镍钢板

有氧化皮的铜及铜合金零件在下列任一-溶液中进行预浸蚀:盐酸(HCl,p=1.19g/ml)

50%以上(体积比)

盐酸(HCl,p=1.19g/ml)

硫酸(H2SOp=1.84g/ml)

HB/Z5070-92

2min以内

20~30g/L

50~80g/L

1~2min

注,有严重氧化皮的铍青铜零件,可先在下列溶液中蔬松氧化皮,氢氧化钠(NaOH)

5.6铜及铜合金零件光亮浸蚀

450~650g/L

100~110℃

30~60min

为了使铜合金零件表面光亮,可在下列溶液中进行光亮浸蚀:硫酸(H,S0p=1.84g/ml)

硝酸(HNO3*p=1.42g/ml)

氯化钠(NaCI)

1份(体积比)

1份(体积比)

5~10g/L

注,对精密度较高或形状复杂的零件,不宜进行光亮浸蚀,可以在下列溶液中出光:铬酐(CrO)

硫酸(HzSO4,p=1.84g/ml)

5.7弱浸蚀

90~150g/

20~30g/L

为使镀层与基体结合牢固,需在下列溶液进行弱浸蚀:硫酸(H,S0,p=1.84g/ml)

盐酸(HCl,p=1.19g/m1)

5.8中和

100~150g/L

100~300g/L

为避免零件表面残留酸液带入到镀槽中,需在下列溶液中进行中和处理:碳酸钠(NazCo.)

30~50g/L

1~2min

注:准备好的电镀零件,允许短时间存放在本落液中,人电镀槽前,需重新进行水洗、弱浸蚀、中和工序。5.9电镀铜

按HB/Z.5069进行电镀铜,铜镀层厚度由技术文件规定5.10电镀锌

HB/Z5070-92

按HB/Z5068进行电镀锌,锌镀层的厚度由技术文件规定。5.11预镀镍

为了改善不锈钢基体与镍镀层的结合力,镀镍前可在下列溶液中预镀镍:氯化镍(NiC12·6H,O)

或硫酸镍(NiSO.·7H,O)

盐酸(HC1.p=1.19g/ml)

电流密度

阳极材料

5.12出光

不通电

200~250g/L

260~320g/L

180~220g/L

5~10A/dm2

1~4min

3~5min

电镀镍

NY,、NY2

钢铁零件电镀锌后,电镀黑镍前在下列溶液中出光:硝酸(HNO3,p=1.42g/ml)

5.13电镀镍

5.13.1电镀普通镍

配方及工作条件,

硫酸镍(NiS0:7H.0)

硫酸钠(Na2SO:·10H0)

硫酸镁(MgS0,·7H,0)

硼酸(H,BO3)

氯化钠(NaCI)

电流密度

阳极材料

阳极面积:阴极面积

5.13.2滚镀镍

10~30g/L

140~200g/L

50~80g/L

20~30g/L

2035g/L

5~15g/

18~40℃

0.5~1.2A/dm2

NY,NY2

滚镀镍可以采用以上的电镀普通镍溶液,推荐以下的滚镀镍溶液:硫酸镍(NiSO·7H0)

硫酸钠(Na2SO·10H20)

硫酸镁(MgS0·7H20)

硼酸(H,BO3)

氯化钠(NaCI)

250~300g/L

40~50g/L

30~40g/L

30~40g/L

15~18g/L

电流密度

滚简速度

阳极材料

5.13.3电镀光亮镍

5.13.3.1配方1

硫酸镍(NiSO7H,0)

氯化镍(NiCl2·6H,0)

硼酸(H,BO.)

光亮剂

十二烷基硫酸钠C12H25OSONa)

电流密度

阴极移动

阳极材料

阳极套

5.13.3.2配方2

硫酸镍(NiSO,·7H20)

氯化钠(NaCI)

硼酸(HBO)

光亮剂

十二烷基硫酸钠(CizHz5OSO,Na)pH值

电流密度

阴极移动

阳极材料

阳极套

5.14电镀黑镍

硫酸镍(NiSO:7H0)

HB/Z5070-92

18~4℃

6~8A/dm2

6~12r/min

NY,,NY2

250~300g/L

45~60g/L

35~45g/L

0.1~0.2g/L

45~55℃

1.5~2A/dm2

频率:10~20次/min

行程:100~150mm

NY,NY?

涤纶布

320~340g/L

12~14g/L

30~35g/L

0. 05~0. 1 g/L

5056℃

3~6A/dm2

频率:10~20次/min

行程:100~150mm

NY,NY,

涤纶布

70~100g/L

硫酸镍铵(NiSO,·(NH,),SO,·6H20)硫酸锌(ZnSO,·7H20)

硫氰酸铵(NH,CNS)

40~60g/

40~50g/L

25~35g/L

硼酸(H,BO,)

电流密度

阳极材料

HB/Z5070-92

25~35g/L

30~40℃

0.1~0.5A/dm2

3~6min

碳精棒或NY.、NY2

注:允许用等量的硫酸钠代替硫酸铵,此时,硫酸锌含量为30~40g/L,温度为20~40℃,电流密度为0.1~0.2A/dm2.

5.15除氢

5.15.1除氢处理条件

凡抗拉强度%≥1034MPa的钢铁或不锈钢零件,镀后都应进行除氢处理,除氢处理条件见表3。

表3除氢条件

最大抗拉强度

渗碳件和表面淬火件

1034<1450

1450<%≤1800

140±10

190±10

190±10

190±10

5.15.2电镀至除氢处理之间的间隔时间时

凡要求镀后除氢的琴件,镀后应尽快进行除氢处理。电镀至除氢处理之间的间隔时间,对抗拉强度≥1240MPa的零件一般不超过4h,对抗拉强度%<1240MPa的零件一般不超过10h。

5.15.3需退除镀层并重新电镀的零件,退除镀层前应经除氢处理。若退镀过程中有新的渗氢现象,退镀后需增加除氢处理,重新镀覆的零件镀后必须除氢。5.16检验

5.16.1镍镀层质量检验按HB5038进行。5.16.2黑镍镀层质量检验按HB5039进行。6

质量控制

6.1槽液配制用水和清洗用水按HB5472的规定。6.2电镀车间环境、设备、仪表及工艺过程等的质量控制应符合HB5335的规定。电镀和电镀黑镍溶液的配制

7.1电镀普通镍和电镀黑镍溶液的配制9

HB/Z5070-92

7.1.1往镀槽中加入一半规定容积的水,在镀槽中分别将硫酸镍、硫酸镁、硫酸钠溶于其中;在镀黑镍槽中分别将硫酸镍、硫酸锌、硫氰酸铵、硫酸镍铵溶于其中,搅拌至完全溶解为止。为了配制迅速,可以将硫酸镍和硫酸镍铵先用热水溶解,再加入到镀槽中。7.1.2将硼酸单独用热水溶解,然后再在搅拌下加入到镀槽中,添加水至规定容积。7.1.3分析溶液中各成份的含量,根据分析结果进行校正,过滤后使用。7.2镀亮镍溶液的配制

7.2.1按普通镀镍溶液的配制方法溶解镀亮镍溶液的硫酸镍、氯化镍和硼酸。7.2.2配好后,用0.20.4A/dm2的电流密度通电处理4~6h。7.2.3用少量水将十二烷基硫酸钠调成糊状,然后用50倍水煮沸至完全溶解,在剧烈搅拌下加入到镀槽中。

7.2.4加入适量的光亮剂。

7.2.5加水至规定容积。

8电镀镍和电镀黑镍溶液的维护与调整8.1溶液的主要分析项目及周期

溶液的主要分析项目及周期见表4表4溶液的主要分析项目及周期

溶液名称

电解除油溶液

铜及铜合金零件

予浸蚀溶液

出光溶液

光亮浸蚀溶液

弱浸蚀溶液

中和溶液

镀普通镍溶液

分析项目

总碱度

碳酸钠、磷酸钠、硅酸钠

盐酸、硫酸

铬酐、硫酸

硫酸、硝酸、氯化钠

硫酸、盐酸

碳酸钠

硫酸镍、硼酸

硫酸钠、硫酸镁、氯化钠

杂质:铜、铁

分析周期

1~4周

1季度

2~4周

2~4周

2~4周

2~4周

2周4周

按需进行

分析方法

HB/Z5110

HB/Z5110

HB/Z5088

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 上一篇: HB/Z 5069-1992 电镀铜工艺

- 下一篇: HB/Z 5071-78 化学镀镍工艺

- 热门标准

- 航空工业行业标准(HB)

- HB8001-2002 不锈钢平圆头抽芯铆钉

- HB4497-1990 游标卡尺质量分等规定

- HB5420-1989 电阻焊电极与辅助装置用铜及铜合金

- HB7574-1997 航空有机玻璃长期吸水率试验方法

- HB6638-1992 军用飞机新机试飞技术文件和报告编写要求

- HB4284.10-1989 塑料注射模标准零件 拉杆垫圈

- HB5148-1996 铆钉、金属丝剪切试验方法

- HB5352.5-1986 熔模铸造用硅溶胶型壳干燥度测定方法

- HB6494-1991 飞机灯通用规范

- HB6589-1992 切削加工工艺用代号与符号

- HB3-14-1983 铜衬套

- HB6-27-1983 AN-1和AN-2按扭保险器

- HB7756.2-2005 基于CATIA建模要求 第2部分:坐标系

- HB6496-1991 飞机液压刹车阀通用技术条件

- HB6335-2002 平锥头半空心铆钉(6335)

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2