- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB/Z 315-1998 高温合金、不锈钢真空电子束焊接工艺

标准号:

HB/Z 315-1998

标准名称:

高温合金、不锈钢真空电子束焊接工艺

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

1998-06-26 -

实施日期:

1998-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

3.04 MB

部分标准内容:

中华人民共和国航空工业标准

HB/Z315-1998

高温合金、不锈钢真空电子

束焊接工艺

1998 --06 - 26 发布

中国航空工业总公司

1998—07-01实施

《高温合金、不锈钢真空电子束焊接工艺》系根据航空制造技术特点及质量控制要求提出制定的。目前国内尚无高温合金、不锈钢真空电子束焊接工艺的统一航标。本标准内容与高温合金、不锈钢真空电子束焊接质量检验标准以及一系列国际、国内航空的电子束焊接工艺、质量标准的内容是协调的,目的是一致的。

本标准的颁布,将为航空工业各厂、所在高温合金、不锈钢真空电子束焊接工艺质量控制方面提供依据。凡低于本标准的有关企业标准,应予终止或逐渐执行本标准。本标准的附录A和附录B是提示的附录。本标准由中国航空工业总公司提出。本标准负责起草单位:625所,参加起草单位:410广、430厂。本标准主要起草人:马翔生 王 昆 戴惠风 王亚军 毛智勇刘东升

本标准由中国航空工业总公司航空材料热工艺标准化技术归口单位归口并负责解释。

1范围

中华人民共和国航空工业标准

高温合金、不锈钢真空电子

東焊接工艺

HB/Z315-1998

本标准规定了高温合金、不锈钢真空电子束焊接焊接工艺、焊接设备及接头型式。本标准适用于铁基、镍基、钻基高温合金及不锈钢焊件的真空电子束焊接。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GJB 1718-93

HB 5363-95

HB 7608 - 98

HB/Z 164 - 90

TJ 36 - 79

3定义

3.1修饰焊

电子束焊接规范

焊接工艺质量控制

高温合金、不锈钢真空电子束焊接质量检验高温合金氟弧焊焊接工艺

工业企业设计卫生标准

利用散焦电子束熔化焊缝表面,使焊缝加宽,以获得光滑焊缝的焊接工艺,焊缝横截面呈弧形。

3.2防护板

为了不烧伤零件非焊接表面而采用的能吸收电子束剩余能量的板条或圆环。3.3合轴

指电子束的阴极、聚束极、阳极和磁透镜的中心在同一轴线上。4一般要求

4.1工作环境

电子束焊接设备的环境应保持洁净和通风良好,有害气体和烟尘应符合T36的规定。环境温度应保持在16~35℃之间。相对湿度不超过60%。

中国航空工业总公司1998-06一26发布1998-07-01买施

在操作位置噪音不大于75dB。

4.2电源

HB/Z 315-1998

焊接电源的网路电压波动应小于土10%。4.3水源

冷却水出口水温不应高于35℃,进口水压不应小于0.2MPa。4.4操作者

从事航空产品电子束焊的焊接操作人员必须进行培训和考核,并持有操作合格证。4.5其他

其它要求应符合HB5363的规定。接头准备

5.1型式

真空电子束焊接接头可采用对接、角接、端接、卷边接,也可采用丁字接、搭接及其它型式的接头。

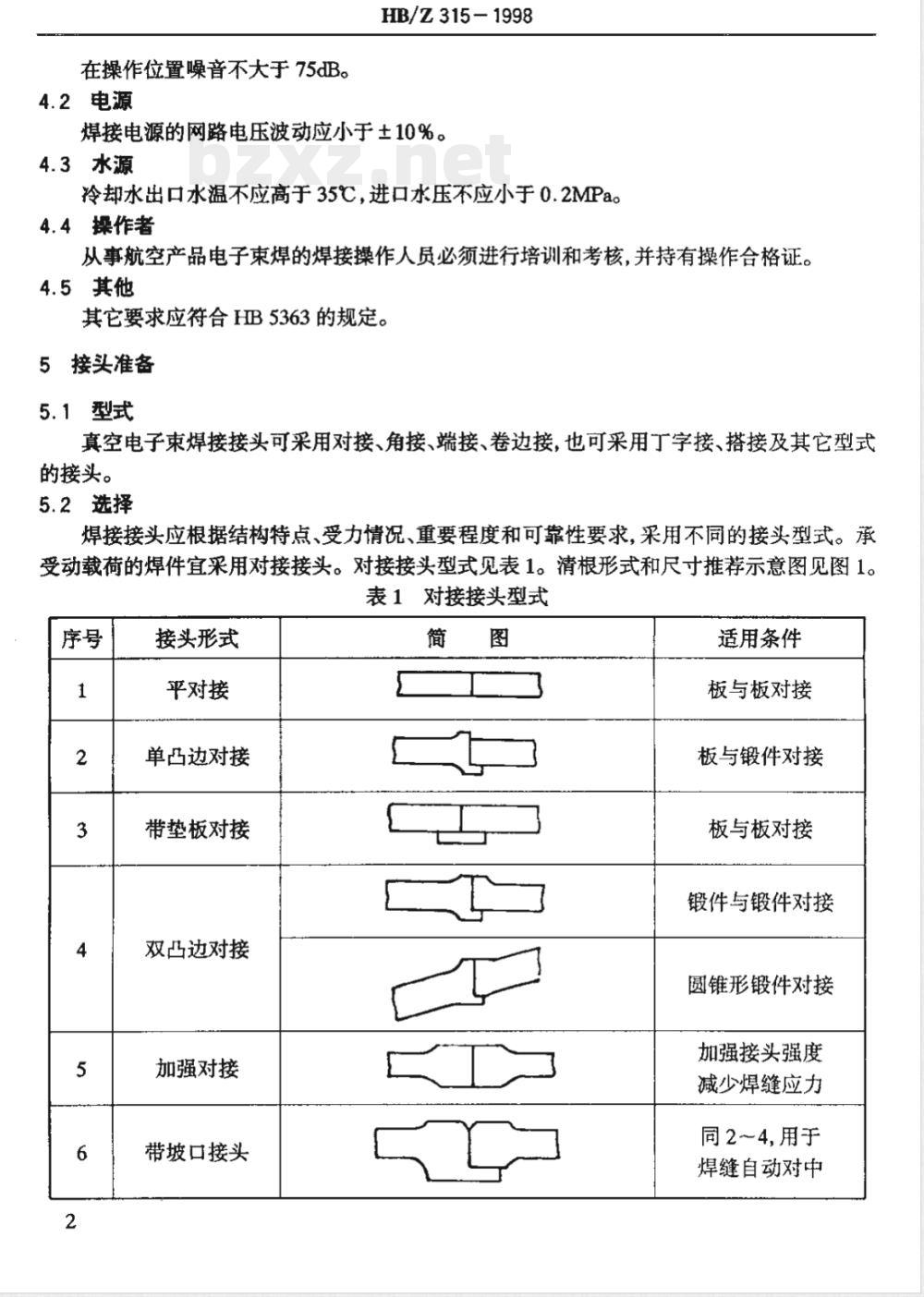

5.2选择

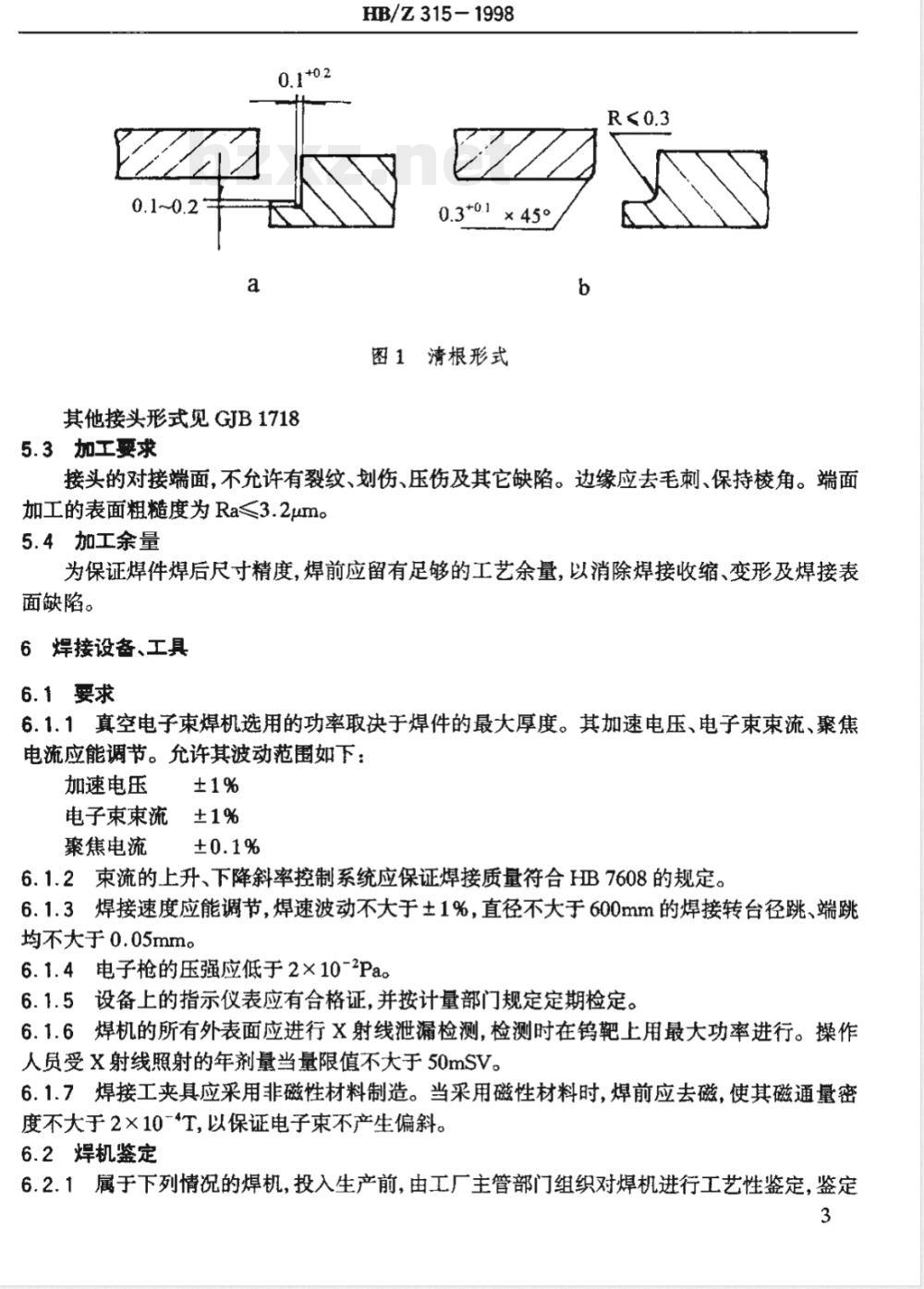

焊接接头应根据结构特点、受力情况、重要程度和可靠性要求,采用不同的接头型式。承受动载荷的焊件宜采用对接接头。对接接头型式见表1。清根形式和尺寸推荐示意图见图1。表 1 对接接头型式

接头形式

平对接

单凸边对接

带垫板对接

双凸边对接

加强对接

带坡口接头

适用条件

板与板对接

板与锻件对接

板与板对接

锻件与锻件对接

圆锥形锻件对接

加强接头强度

减少焊缝应力

同2~4,用于

焊缝自动对中

其他接头形式见GJB1718

5.3加工要求

HB/Z315-1998

0.3+0.1 × 45°

图1清根形式

接头的对接端面,不允许有裂纹、划伤、压伤及其它缺陷。边缘应去毛刺、保持棱角。端面加工的表面粗糙度为Ra≤3.2umc5.4加工余量

为保证焊件焊后尺寸精度,焊前应留有足够的工艺余量,以消除焊接收缩、变形及焊接表面缺陷。

6焊接设备、工具

6.1要求

6.1.1真空电子束焊机选用的功率取决于焊件的最大厚度。其加速电压、电子束束流、聚焦电流应能调节。充许其波动范围如下:加速电压±1%

电子束束流土1%

聚焦电流土0.1%

6.1.2束流的上升、下降斜率控制系统应保证焊接质量符合HB7608的规定。6.1.3焊接速度应能调节,焊速波动不大于±1%,直径不大于600mm的焊接转台径跳、端跳均不大于0.05mm

6.1.4电子枪的压强应低于2×10-2Pac6.1.5设备上的指示仪表应有合格证,并按计量部门规定定期检定。6.1.6焊机的所有外表面应进行X射线泄漏检测,检测时在钨靶上用最大功率进行。操作人员受X射线照射的年剂量当量限值不大于50mSV。6.1.7焊接工夹具应采用非磁性材料制造。当采用磁性材料时,焊前应去磁,使其磁通量密度不大于2×10-4T,以保证电子束不产生偏斜。6.2焊机鉴定

6.2.1属于下列情况的焊机,投入生产前,由工厂主管部门组织对焊机进行工艺性鉴定,鉴定3

HB/Z315-1998

合格后,挂“合格证标签,方可投入生产使用。A.新焊机;

B.闲置1年以上的焊机;

C.焊机移至别处重新安装:

D.将焊机接到另一电源上;

E.焊机大修后;

F.更换电气元件而影响焊接参数;鉴定不合格者,挂“禁用”标签。6.2.2焊缝深宽比试验。用一块110mm×110mm×12mm的不锈钢板焊接9条焊缝,每条焊缝相距8mm,如图2所示,在h1、h、h三种熔深中,每种熔深分三次焊接,先焊接 A、Bi、C焊缝,然后破坏一次真空,按第一次焊接程序再焊接A、B、C焊缝。同样按上述方法,最后焊接A、Bs、C焊缝。焊后从试样的中部FF'和距离两端15mm的EE\、DD处切开,磨片检查,分别测量熔深和宽度,并计算每条焊缝的平均深宽比。其平均深宽比不得小于表3的规定。A,

A,BB2B3CC2

图2焊机鉴定试验试样焊接顺序图表3焊缝的深宽比

注:b等于I/2处的焊缝宽度

熔深,h

5.40~7.30

8.00 ~10. 80

焊缝最小深宽比

6.2.3焊机工艺性鉴定的焊接参数及其试验结果,应按附录A(提示的附录)的内容作好记录。

当焊缝质量及深宽比达不到规定时,焊机应进行重新调整和鉴定。7焊接工艺

7.1退磁

HB/Z315-1998

有磁性的零件,焊前应去磁,使其磁通量密度不大于2×10-T。夹具及工作台也应焊前去磁。

7.2焊前清理

7.2.1焊前零件应进行清理,推荐使用水溶性金属清洗剂,表面不得有油污、油漆、氧化物、外来杂物等影响焊接质量或焊接过程的污染物质。7.2.2清洗后的零件经包装后放在专用零件箱中或零件架上,用白布或塑料布盖好,防止污染。运输、装配和焊接时,严禁赤手触摸零件。7.2.3零件焊前再用干净绸布蘸丙酮擦拭待焊处的表面,进行补充清理。7.2.4工夹具应用机械方法或化学方法进行清理,特别是靠近焊缝约2050mm范围内工夹具表面不得有油污、锈斑、易熔金属等影响焊接质量或焊接过程的污染物质。在夹具上接触穿透束流的地方,应镶嵌与零件材料相同或相近的垫板。7.3装配

7.3.1零件焊前应仔细装配,使接头紧密贴合和对齐,局部间隙不得超过0.08mm或0.05a,错位不大于0.75mm或0.10g,均取其较小值(为焊接厚度)。7.3.2采用压配合的锁底接头,过盈量一般为0.02~0.06mm,特殊情况酌情处理。零件压配合装配时,可采用加热的方法。7.3.3零件装配后,应检查其装配精度,当精度达不到要求时,应重新装配,直到能满足零件焊接质量要求为止。

7.3.4接头设计应保证零件焊接表面与电子束轴线垂直,以防止产生偏移和咬边。7.4焊接工艺参数的选择和制定

7.4.1根据焊件的材料牌号、厚度、接头型式和产品技术要求,选择焊接工艺参数。7.4.2电子束焊缝横截面应呈平行或稍微V型的形状。7.4.3每种焊件均应制定焊接工艺参数。焊接工艺参数可用与零件相同牌号、状态和厚度的试件或模拟件进行试验确定。其焊缝质量均应符合HB7608。7.4.4确定的焊接工艺参数应写入工艺文件中。7.5焊接工艺参数的重新制定

7.5.1当产生下列任何一种变化时,焊接工艺参数应进行调整并重新制定。A,材料牌号变化:

B.接头厚度变化超过土10%;

C由于采用了新的焊接工夹具或设计更改而影响了焊接质量;D.按照原工艺参数焊接的接头质量不合格。7.5.2重新制定的工艺参数应编入工艺文件。7.6零件焊接

7.6.1每批次生产焊接正式零件前,应按确定的工艺参数焊接一个试件,并检查其焊接质量,5

HB/Z315-1998

验证焊接工艺参数的稳定性和正确性,按附录B(提示的附录)所规定的内容作好记录。7.6.2用放大倍数小于10的光学观察系统对中焊缝。7.6.3阴极灯丝更换后应检查电子束的合轴情况,并记录好每个灯丝的使用时间,以便及时更换。

7.6.4为防止零件焊接时产生错位,宜采用电子束焊或氩弧焊进行定位焊。定位焊点分布应对称、均匀,并有足够的强度,且能被焊缝盖住。7.6.5当采用引入块和引出块时,所用的材料应与零件相同,并用与清理零件相同的方法进行表面清理。

7.6.6穿透焊时,在焊接接头背面的适当距离处放置与焊件相同或相近材料的防护板,以便吸收电子束的剩余能量,防止金属飞溅和穿透电流烧伤零件或工夹具。7.6.7为改善焊缝表面质量可采用修饰焊。7.6.8零件焊接时,真空室的压强应低于2×10-2Pa,零件焊接结束后,视零件要求确定何时向真空室充气。

7.6.9焊接操作者所焊接的每一焊件应在设计规定区域或焊件代号标签上盖上印记。8焊件的校正

焊件的变形充许校正。校正方法和工艺应经主管部门审批。9缺陷的修补

焊接缺陷的修补应在热处理和精加工前进行。热处理后的补焊需经主管部门批准。9.1修补方法

焊接缺陷允许用电子束重焊的方法进行修补,且补焊前应进行表面清理,焊后应重新进行无损检查。

9.2局部缺陷修补

局部缺陷或表面缺陷,经主管部门批准允许用氮弧焊修补。按HB/Z164进行。9.3打磨

超出标准的余高或表面缺陷,允许用机械方法打磨。打磨部位与相邻表面必须圆滑过渡。打磨深度不得超过焊件厚度的10%。10焊件的热处理wwW.bzxz.Net

焊件消除焊接应力热处理和最终热处理应按图样或专用技术文件的要求进行。11焊件的焊接质量检验

焊件的焊接质量应符合HB7608。12文件管理

有关焊接设备、工艺资料的管理按HB5363进行。6

13技术安全

13.1真空室门

HB/Z 315-1998

操作者能进入的大真空室,应备有门锁、门铃或报警器。真空室门应由操作者控制,并装有从真空室内能打开门的装置。13.2 高压联锁

高压系统应有联锁装置,当真空室或电子枪的真空度未达到要求时,不能启动高压。13.3接地线

电子束焊机应设专用地线,设备接地可靠,接地电阻不大于3。13.4X射线泄漏剂量

X射线泄漏剂量应符合本标准6.1.6规定。13.5易燃物品使用与管理

清理用的易挥发、易燃易爆物品应严格遵守技术安全的有关规定。13.6劳动保护

从事电子束焊接的工作人员应配带标准X射线剂量卡,并定期检查,而且要定期体检,同时享受接触射线人员的劳动保护标准。7

附录A(提示的附录)

鉴定日期

材料牌号

厚度mm或熔深代号

加速电压,kV

电子束束流,mA

焊接速度,cm/min

聚焦电流

工作距离,mm

真空室真空度 Pa

对焊接试件

材料厚度

厂正面

宽度背面

表面质量

X光检验

焊工:

车间:

HB/Z315-1998

焊接工艺性鉴定试验记录表

对接焊试验

注:F。为焦点位于工件表面的聚焦电流Fh为实际焊接的聚焦电流

试验结果(附试验报告)

12mm厚深宽比试验件

深宽比试验件

实测熔深,mm

检验:

焊缝宽度,mm

平均深宽比

主管批准:

附录 B(提示的附录)

零件号

零件名称

工序号

焊接清理情况

焊接质量

正面mm

背面 mm

表面质量

内部质量

HB/Z 315-1998

墨件电子束焊接工艺参数记录表焊

焊接参数

加速电压,kV

电子束束流,mA

焊接速度,cm/min

聚焦电流

工作距离,mm

束流斜率控制

定位|焊接|修饰

焊接真空度,Pa

灯丝更换及合轴情况

电子束偏转

注:F。为焦点位于工件表面的聚焦电流F为实际焊接的聚焦电流

零件草图及接头形式

操作者:

年月日

检验员:

年月日

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB/Z315-1998

高温合金、不锈钢真空电子

束焊接工艺

1998 --06 - 26 发布

中国航空工业总公司

1998—07-01实施

《高温合金、不锈钢真空电子束焊接工艺》系根据航空制造技术特点及质量控制要求提出制定的。目前国内尚无高温合金、不锈钢真空电子束焊接工艺的统一航标。本标准内容与高温合金、不锈钢真空电子束焊接质量检验标准以及一系列国际、国内航空的电子束焊接工艺、质量标准的内容是协调的,目的是一致的。

本标准的颁布,将为航空工业各厂、所在高温合金、不锈钢真空电子束焊接工艺质量控制方面提供依据。凡低于本标准的有关企业标准,应予终止或逐渐执行本标准。本标准的附录A和附录B是提示的附录。本标准由中国航空工业总公司提出。本标准负责起草单位:625所,参加起草单位:410广、430厂。本标准主要起草人:马翔生 王 昆 戴惠风 王亚军 毛智勇刘东升

本标准由中国航空工业总公司航空材料热工艺标准化技术归口单位归口并负责解释。

1范围

中华人民共和国航空工业标准

高温合金、不锈钢真空电子

東焊接工艺

HB/Z315-1998

本标准规定了高温合金、不锈钢真空电子束焊接焊接工艺、焊接设备及接头型式。本标准适用于铁基、镍基、钻基高温合金及不锈钢焊件的真空电子束焊接。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GJB 1718-93

HB 5363-95

HB 7608 - 98

HB/Z 164 - 90

TJ 36 - 79

3定义

3.1修饰焊

电子束焊接规范

焊接工艺质量控制

高温合金、不锈钢真空电子束焊接质量检验高温合金氟弧焊焊接工艺

工业企业设计卫生标准

利用散焦电子束熔化焊缝表面,使焊缝加宽,以获得光滑焊缝的焊接工艺,焊缝横截面呈弧形。

3.2防护板

为了不烧伤零件非焊接表面而采用的能吸收电子束剩余能量的板条或圆环。3.3合轴

指电子束的阴极、聚束极、阳极和磁透镜的中心在同一轴线上。4一般要求

4.1工作环境

电子束焊接设备的环境应保持洁净和通风良好,有害气体和烟尘应符合T36的规定。环境温度应保持在16~35℃之间。相对湿度不超过60%。

中国航空工业总公司1998-06一26发布1998-07-01买施

在操作位置噪音不大于75dB。

4.2电源

HB/Z 315-1998

焊接电源的网路电压波动应小于土10%。4.3水源

冷却水出口水温不应高于35℃,进口水压不应小于0.2MPa。4.4操作者

从事航空产品电子束焊的焊接操作人员必须进行培训和考核,并持有操作合格证。4.5其他

其它要求应符合HB5363的规定。接头准备

5.1型式

真空电子束焊接接头可采用对接、角接、端接、卷边接,也可采用丁字接、搭接及其它型式的接头。

5.2选择

焊接接头应根据结构特点、受力情况、重要程度和可靠性要求,采用不同的接头型式。承受动载荷的焊件宜采用对接接头。对接接头型式见表1。清根形式和尺寸推荐示意图见图1。表 1 对接接头型式

接头形式

平对接

单凸边对接

带垫板对接

双凸边对接

加强对接

带坡口接头

适用条件

板与板对接

板与锻件对接

板与板对接

锻件与锻件对接

圆锥形锻件对接

加强接头强度

减少焊缝应力

同2~4,用于

焊缝自动对中

其他接头形式见GJB1718

5.3加工要求

HB/Z315-1998

0.3+0.1 × 45°

图1清根形式

接头的对接端面,不允许有裂纹、划伤、压伤及其它缺陷。边缘应去毛刺、保持棱角。端面加工的表面粗糙度为Ra≤3.2umc5.4加工余量

为保证焊件焊后尺寸精度,焊前应留有足够的工艺余量,以消除焊接收缩、变形及焊接表面缺陷。

6焊接设备、工具

6.1要求

6.1.1真空电子束焊机选用的功率取决于焊件的最大厚度。其加速电压、电子束束流、聚焦电流应能调节。充许其波动范围如下:加速电压±1%

电子束束流土1%

聚焦电流土0.1%

6.1.2束流的上升、下降斜率控制系统应保证焊接质量符合HB7608的规定。6.1.3焊接速度应能调节,焊速波动不大于±1%,直径不大于600mm的焊接转台径跳、端跳均不大于0.05mm

6.1.4电子枪的压强应低于2×10-2Pac6.1.5设备上的指示仪表应有合格证,并按计量部门规定定期检定。6.1.6焊机的所有外表面应进行X射线泄漏检测,检测时在钨靶上用最大功率进行。操作人员受X射线照射的年剂量当量限值不大于50mSV。6.1.7焊接工夹具应采用非磁性材料制造。当采用磁性材料时,焊前应去磁,使其磁通量密度不大于2×10-4T,以保证电子束不产生偏斜。6.2焊机鉴定

6.2.1属于下列情况的焊机,投入生产前,由工厂主管部门组织对焊机进行工艺性鉴定,鉴定3

HB/Z315-1998

合格后,挂“合格证标签,方可投入生产使用。A.新焊机;

B.闲置1年以上的焊机;

C.焊机移至别处重新安装:

D.将焊机接到另一电源上;

E.焊机大修后;

F.更换电气元件而影响焊接参数;鉴定不合格者,挂“禁用”标签。6.2.2焊缝深宽比试验。用一块110mm×110mm×12mm的不锈钢板焊接9条焊缝,每条焊缝相距8mm,如图2所示,在h1、h、h三种熔深中,每种熔深分三次焊接,先焊接 A、Bi、C焊缝,然后破坏一次真空,按第一次焊接程序再焊接A、B、C焊缝。同样按上述方法,最后焊接A、Bs、C焊缝。焊后从试样的中部FF'和距离两端15mm的EE\、DD处切开,磨片检查,分别测量熔深和宽度,并计算每条焊缝的平均深宽比。其平均深宽比不得小于表3的规定。A,

A,BB2B3CC2

图2焊机鉴定试验试样焊接顺序图表3焊缝的深宽比

注:b等于I/2处的焊缝宽度

熔深,h

5.40~7.30

8.00 ~10. 80

焊缝最小深宽比

6.2.3焊机工艺性鉴定的焊接参数及其试验结果,应按附录A(提示的附录)的内容作好记录。

当焊缝质量及深宽比达不到规定时,焊机应进行重新调整和鉴定。7焊接工艺

7.1退磁

HB/Z315-1998

有磁性的零件,焊前应去磁,使其磁通量密度不大于2×10-T。夹具及工作台也应焊前去磁。

7.2焊前清理

7.2.1焊前零件应进行清理,推荐使用水溶性金属清洗剂,表面不得有油污、油漆、氧化物、外来杂物等影响焊接质量或焊接过程的污染物质。7.2.2清洗后的零件经包装后放在专用零件箱中或零件架上,用白布或塑料布盖好,防止污染。运输、装配和焊接时,严禁赤手触摸零件。7.2.3零件焊前再用干净绸布蘸丙酮擦拭待焊处的表面,进行补充清理。7.2.4工夹具应用机械方法或化学方法进行清理,特别是靠近焊缝约2050mm范围内工夹具表面不得有油污、锈斑、易熔金属等影响焊接质量或焊接过程的污染物质。在夹具上接触穿透束流的地方,应镶嵌与零件材料相同或相近的垫板。7.3装配

7.3.1零件焊前应仔细装配,使接头紧密贴合和对齐,局部间隙不得超过0.08mm或0.05a,错位不大于0.75mm或0.10g,均取其较小值(为焊接厚度)。7.3.2采用压配合的锁底接头,过盈量一般为0.02~0.06mm,特殊情况酌情处理。零件压配合装配时,可采用加热的方法。7.3.3零件装配后,应检查其装配精度,当精度达不到要求时,应重新装配,直到能满足零件焊接质量要求为止。

7.3.4接头设计应保证零件焊接表面与电子束轴线垂直,以防止产生偏移和咬边。7.4焊接工艺参数的选择和制定

7.4.1根据焊件的材料牌号、厚度、接头型式和产品技术要求,选择焊接工艺参数。7.4.2电子束焊缝横截面应呈平行或稍微V型的形状。7.4.3每种焊件均应制定焊接工艺参数。焊接工艺参数可用与零件相同牌号、状态和厚度的试件或模拟件进行试验确定。其焊缝质量均应符合HB7608。7.4.4确定的焊接工艺参数应写入工艺文件中。7.5焊接工艺参数的重新制定

7.5.1当产生下列任何一种变化时,焊接工艺参数应进行调整并重新制定。A,材料牌号变化:

B.接头厚度变化超过土10%;

C由于采用了新的焊接工夹具或设计更改而影响了焊接质量;D.按照原工艺参数焊接的接头质量不合格。7.5.2重新制定的工艺参数应编入工艺文件。7.6零件焊接

7.6.1每批次生产焊接正式零件前,应按确定的工艺参数焊接一个试件,并检查其焊接质量,5

HB/Z315-1998

验证焊接工艺参数的稳定性和正确性,按附录B(提示的附录)所规定的内容作好记录。7.6.2用放大倍数小于10的光学观察系统对中焊缝。7.6.3阴极灯丝更换后应检查电子束的合轴情况,并记录好每个灯丝的使用时间,以便及时更换。

7.6.4为防止零件焊接时产生错位,宜采用电子束焊或氩弧焊进行定位焊。定位焊点分布应对称、均匀,并有足够的强度,且能被焊缝盖住。7.6.5当采用引入块和引出块时,所用的材料应与零件相同,并用与清理零件相同的方法进行表面清理。

7.6.6穿透焊时,在焊接接头背面的适当距离处放置与焊件相同或相近材料的防护板,以便吸收电子束的剩余能量,防止金属飞溅和穿透电流烧伤零件或工夹具。7.6.7为改善焊缝表面质量可采用修饰焊。7.6.8零件焊接时,真空室的压强应低于2×10-2Pa,零件焊接结束后,视零件要求确定何时向真空室充气。

7.6.9焊接操作者所焊接的每一焊件应在设计规定区域或焊件代号标签上盖上印记。8焊件的校正

焊件的变形充许校正。校正方法和工艺应经主管部门审批。9缺陷的修补

焊接缺陷的修补应在热处理和精加工前进行。热处理后的补焊需经主管部门批准。9.1修补方法

焊接缺陷允许用电子束重焊的方法进行修补,且补焊前应进行表面清理,焊后应重新进行无损检查。

9.2局部缺陷修补

局部缺陷或表面缺陷,经主管部门批准允许用氮弧焊修补。按HB/Z164进行。9.3打磨

超出标准的余高或表面缺陷,允许用机械方法打磨。打磨部位与相邻表面必须圆滑过渡。打磨深度不得超过焊件厚度的10%。10焊件的热处理wwW.bzxz.Net

焊件消除焊接应力热处理和最终热处理应按图样或专用技术文件的要求进行。11焊件的焊接质量检验

焊件的焊接质量应符合HB7608。12文件管理

有关焊接设备、工艺资料的管理按HB5363进行。6

13技术安全

13.1真空室门

HB/Z 315-1998

操作者能进入的大真空室,应备有门锁、门铃或报警器。真空室门应由操作者控制,并装有从真空室内能打开门的装置。13.2 高压联锁

高压系统应有联锁装置,当真空室或电子枪的真空度未达到要求时,不能启动高压。13.3接地线

电子束焊机应设专用地线,设备接地可靠,接地电阻不大于3。13.4X射线泄漏剂量

X射线泄漏剂量应符合本标准6.1.6规定。13.5易燃物品使用与管理

清理用的易挥发、易燃易爆物品应严格遵守技术安全的有关规定。13.6劳动保护

从事电子束焊接的工作人员应配带标准X射线剂量卡,并定期检查,而且要定期体检,同时享受接触射线人员的劳动保护标准。7

附录A(提示的附录)

鉴定日期

材料牌号

厚度mm或熔深代号

加速电压,kV

电子束束流,mA

焊接速度,cm/min

聚焦电流

工作距离,mm

真空室真空度 Pa

对焊接试件

材料厚度

厂正面

宽度背面

表面质量

X光检验

焊工:

车间:

HB/Z315-1998

焊接工艺性鉴定试验记录表

对接焊试验

注:F。为焦点位于工件表面的聚焦电流Fh为实际焊接的聚焦电流

试验结果(附试验报告)

12mm厚深宽比试验件

深宽比试验件

实测熔深,mm

检验:

焊缝宽度,mm

平均深宽比

主管批准:

附录 B(提示的附录)

零件号

零件名称

工序号

焊接清理情况

焊接质量

正面mm

背面 mm

表面质量

内部质量

HB/Z 315-1998

墨件电子束焊接工艺参数记录表焊

焊接参数

加速电压,kV

电子束束流,mA

焊接速度,cm/min

聚焦电流

工作距离,mm

束流斜率控制

定位|焊接|修饰

焊接真空度,Pa

灯丝更换及合轴情况

电子束偏转

注:F。为焦点位于工件表面的聚焦电流F为实际焊接的聚焦电流

零件草图及接头形式

操作者:

年月日

检验员:

年月日

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB6086-1986 插入式圆口盖

- HB4535.37-1991 K型孔系组合夹具件 斜向顶紧器

- HB4-110-1983 导管端头滚波

- HB6578-1992 铝、镁合金铸件检验用标准参考射线底片(不提供底片)

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB7854-2008 28MPa无扩口90°弯管接头

- HB6059-6061-2008 21MPa无扩口外套螺母

- HBM75.6-1988 微型厢式货车 背门气体助力撑捍

- HB5324-1993 航空用厌氧胶紫外荧光性试验方法

- HB4489-1990 无视差游标卡尺尺身贴面刻线 (≤300mm,≤12in)

- HB2695-1976 带肩的圆柱孔转接衬套

- HB2713-1976 带中心架的切线车刀刀座

- HB2280-1976 锪蒙皮孔用的粗齿锪钻D=23~30mm

- HB5840-5841-1983 快速止动销

- HB1-103-1995 光杆公差带f9六角头螺栓

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2