- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB 7705-2001 金属材料疲劳小裂纹扩展速率试验方法

标准号:

HB 7705-2001

标准名称:

金属材料疲劳小裂纹扩展速率试验方法

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

2001-11-15 -

实施日期:

2002-02-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

13.06 MB

部分标准内容:

中华人民共和国航空行业标准

HB7705-2001

金属材料疲劳小裂纹扩展速率

试验方法

2001—11-15发布

国防科学技术工业委员会

2002—02—01实施

引用标准

符号、术语及定义·

试验设备

小裂纹长度监测方法

试验程序

物理小裂纹疲劳门槛值试验程序试验结果处理

10试验报告

附录A(标准的附录)

附录B(提示的附录)

附录C(提示的附录)

附录D(提示的附录)

附录E(提示的附录)

附录F(提示的附录)

附录G(提示的附录)

复型方法

推荐的试样抛光方法

试验机和夹具的同心度检查方法疲劳小裂纹原始数据记录表

检测疲劳裂纹长度的柔度方法

半圆形缺口表面裂纹和角裂纹的应力强度因子计算推荐的疲劳小裂纹数据处理程序HB7705-2001

HB77052001

本标推是航空界近十五年来在疲劳小裂纹方面所做大量理论和实验研究的基础上,并参考了ASTMSTP1149\Small-CrackTestMethods\和ASTME647-95a的附录X3\测量疲劳小裂纹扩展速率指南”制定的。本标准的附录A是标准的附录。

本标准的附录B、附录C、附录D、附录E、附录F和附录G都是提示的附录。本标准由中国航空工业第一集团公司提出。本标准由航空工业航空材料热工艺标准化技术归口单位归口。本标准由北京航空材料研究院负责起草,沈阳飞机工业公司参加起草。本标准主要起草人丁传富、刘建中、胡本润、吴学仁、李树柏。1范围

中华人民共和国航空行业标准

金属材料疲劳小裂纹扩展速率试验方法HB7705-2001本标准规定了测定金属材料疲劳小裂纹扩展速率的试样、试验设备、裂纹监测方法、试验程序和试验结果处理等。

本标准适用于在实验室空气环境条件下,用单边缺口拉伸试样(SENT)测定金属材料在轴向恒幅载荷、变幅载荷条件下从缺口处自然萌生的疲劳小裂纹的扩展速率。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T6398一1986金属材料疲劳裂纹扩展速率试验方法GB/T10623-1989金属力学性能试验术语HB5287-96金属材料轴向加载疲劳试验方法3符号、术语及定义

3.1符号

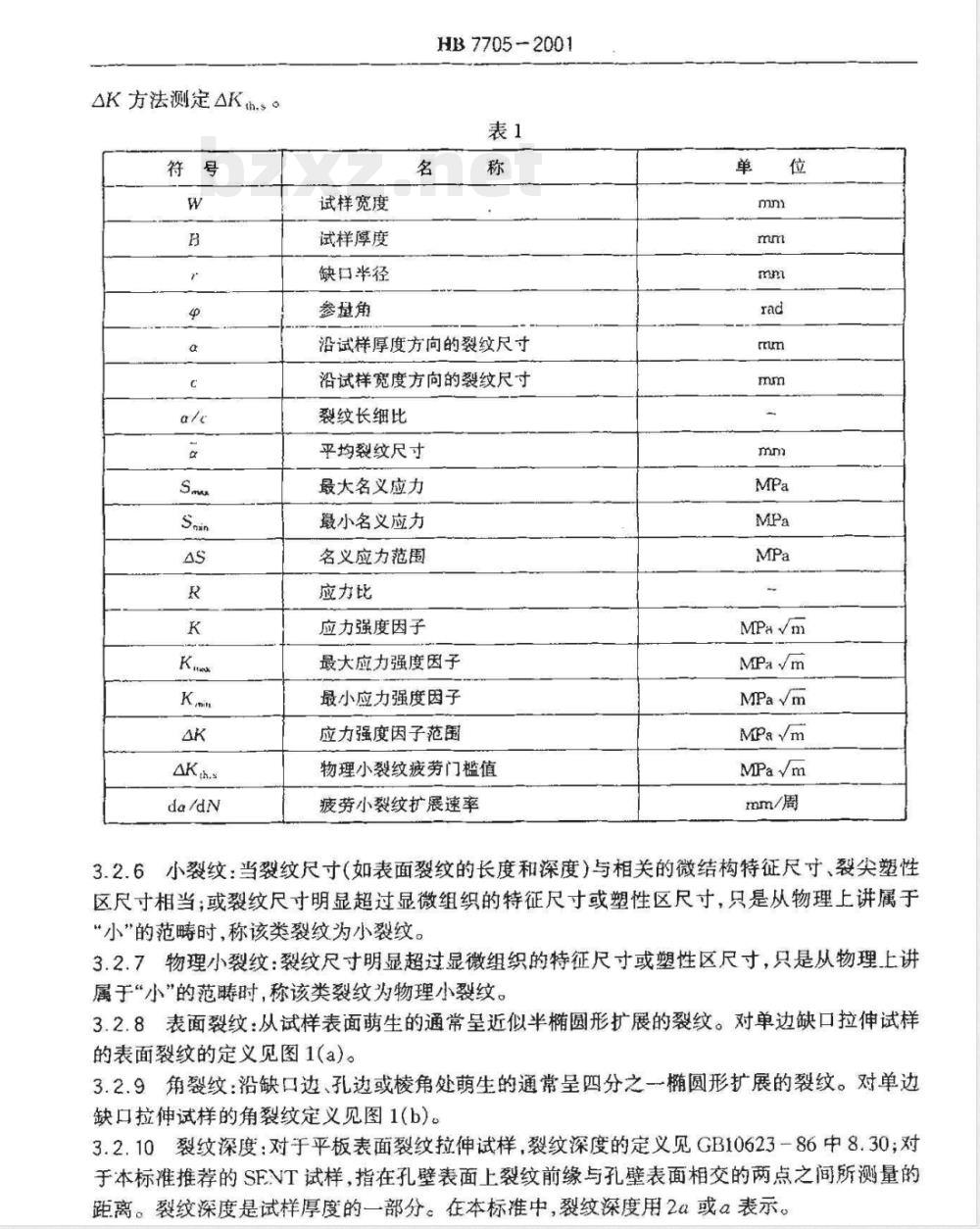

本标准所用符号、名称及单位见表1。3.2术语及定义

本标准采用下列定义。

3.2.1最大名义应力Sx:应力循环中具有最大代数值的名义应力。拉应力为正,压应力为负。

注:本标准中的名义应力是指试样毛截面上的应力。3.2.2最小名义应力Sin:应力循环中具有最小代数值的名义应力。拉应力为正,压应力为负。

3.2.3名义应力范围AS:应力循环中最大名义应力和最小名义应力的代数差,AS=SmaxSnino

疲劳小裂纹扩展速率da/dN:载荷循环一周的疲劳裂纹扩展量。物理小裂纹疲劳门槛值AK电:在疲劳试验中,在无裂纹闭合条件下所测定的裂纹扩3.2.5

展门槛值即为物理小裂纹疲劳门槛值。本标准推荐采用长裂纹试样在恒定K条件下的降国防科学技术工业委员会200111-15发布200202-01实施

AK方法测定AKh.s。

试样宽度

试样厚度

缺口半径

参基角

HB 7705 - 2001

沿试样厚度方向的裂纹尺寸

沿试样宽度方向的裂纹尺寸

裂纹长细比

平均裂纹尺寸

最大名义应力

小名义应力

名义应力范围

应力比

应力强度因子

最大应力强度因子

最小应力强度因子

应力强度因子范围

物理小裂纹疲劳门槛值

疲劳小裂纹扩展速率

mm/周

3.2.6小裂纹:当裂纹尺寸(如表面裂纹的长度和深度)与相关的微结构特征尺寸、裂尖塑性区尺寸相当;或裂纹尺寸明显超过显微组织的特征尺寸或塑性区尺寸,只是从物理上讲属于“小”的范畴时,称该类裂纹为小裂纹。3.2.7物理小裂纹:裂纹尺寸明显超过显微组织的特征尺寸或塑性区尺寸,只是从物理上讲属于“小”的范畴时,称该类裂纹为物理小裂纹。3.2.8表面裂纹:从试样表面萌生的通常呈近似半椭圆形扩展的裂纹。对单边缺口拉伸试样的表面裂纹的定义见图1(a)。

3.2.9角裂纹:沿缺口边、孔边或棱角处萌生的通常呈四分之一椭圆形扩展的裂纹。对单边缺口拉伸试样的角裂纹定义见图1(b)。3.2.10裂纹深度:对于平板表面裂纹拉伸试样,裂纹深度的定义见GB10623-86中8.30;对于本标准推荐的SEVT试样,指在孔壁表面上裂纹前缘与孔壁表面相交的两点之间所测量的距离。裂纹深度是试样厚度的一部分。在本标准中,裂纹深度用2α或α表示。HB7705--2001

3.2.11裂纹长度:对于平板表面裂纹拉伸试样,裂纹长度定义见GB10623-86中8.29;对于本标准推荐的SENT试样,指从含裂纹孔壁表面至裂纹前缘最深点的垂直距离。裂纹长度是试样宽度的一部分。在本标准中,裂纹长度用c表示。3.2.12裂纹长细比:裂纹深度尺寸a与裂纹长度尺寸c之比。3.2.13裂纹的参量角@:与裂纹前缘坐标相对应的参考圆上的点与裂纹c轴的夹角,见图1(c)。

A-A剖面

p元/2

表面裂纹

(b)角裂纹

角裂纹

(c)参量角

图1单边缺口试样尺寸、表面裂纹、角裂纹及参量角@的定义4试样

4.1试样形状

根据载荷类型、取样部位和不同的研究目的允许选择不同的试样形状。但所选择的试样必须有高精度的应力强度因子表达式。本标准推荐的试样为单边缺口拉伸(SENT)试样,见图2。4.2试样尺寸

试样尺寸的定义见图1和图2。

试样宽度W的推荐范围为2550mm。4.2.2

试样厚度B的推荐范围为2~4mm。缺口半径r的推荐范围为2.5~3.5mm,并要求r/W~1/16。为保证试样工作段应力分布的均匀性,试样两端夹持线之间的工作长度应不小于试样4.2.5

宽度的3倍。还应考虑所留空间要便于裂纹监测4.3试样制备

HB7705-2001

4.3.1试样下料之前应先按材料取样部位编号,并画出示意图,以作为试验结果分析的依据。4.3.2试样边缺口的加工应保证缺口处的残余应力降低到最小程度。推荐对铝合金试样采用分级铣削,逐级递减铣削量的加工工艺:对钢和钛合金试样采用分级铣削加曲线磨的工艺。1.5W

夹持线

“A\详图

图2单边缺口拉伸(SENT)试样

夹持线

4.3.3试样最终应进行缺口表面抛光,以除去缺口边缘的毛刺和缺口表面的机械加工痕迹并使缺口根部的残余应力减至最小。对铝合金试样推荐采用化学抛光方法;对钢和钛合金试样推荐采用电化学抛光方法;不便于进行化学抛光或电化学抛光时可进行手工抛光【见附录B(提示的附录)。

4.3.4为研究显微结构对小裂纹扩展行为的影响,允许在缺口抛光之后用试剂轻度浸蚀缺口表面,以显示组织结构。

试验设备

试验机

试验允许在不同类型的拉压疲劳试验机上进行,但必须满足以下条件:a)载荷精度,在静态下校正误差不超过±1%;在动载荷下校正误差不超过土3%。b)有良好的同心度,推荐按附录C(提示的附录)的要求检查同心度。)有准确的循环计数装置

5.2试样夹具

HB7705-2001

5.2.1试样充许使用不同夹持形式的试样夹具,如液压楔形夹具或平板摩擦夹具。5.2.2夹具应有良好的同心度。推荐按附录C(提示的附录)的检查方法进行同心度检查。5.2.3为防止试样在夹持部位失效,可在试样与夹具夹齿之间使用厚度适宜的铝或塑料垫片。

6小裂纹长度监测方法

6.1复型法

停止循环载荷并对试样施加静态载荷,用丙酮软化一小块醋酸纤维素薄片,并轻轻地粘贴在试样表面上,使其干燥几分钟后,缓慢取下。醋酸纤维素薄膜永久地记录了试样表面的形貌。随后在光学显微镜或扫描电镜下观察,测量裂纹长度。6.2光学视频法

停止循环载荷并对试样施加静态载荷,用一台高分辨率的长焦距显微镜与一台高清晰度的黑白摄像头或数码相机相连接,经过长焦距显微镜放大的试样表面形貌由摄像头或数码相机摄录下来,相应的视频信号输出到监视器或通过模数转换卡将信号输出到计算机中存储。同时可借助光栅测长仪和三坐标移动平台测量裂纹长度。在使用光学视频法监测小裂纹长度时应注意:

a当放大倍数较高时,由于在很小的视场内很难找到较小裂纹的位置。因此,建议在疲劳寿命的早期阶段采用复型法确定裂纹起始位置。b)当观测半圆形缺口孔壁表面的小裂纹长度时,为获得高清晰度的图像信息,试验过程中应注意光源类型和照射角度。7试验程序

7.1试样尺寸测量下载标准就来标准下载网

7.1.1用精度不低于0.01mm的量具测量试样缺口部位沿宽度方向三处的试样厚度B,取其平均值。

7.1.2用精度不低于0.02mm的量具测量缺口附近的试样宽度W7.2应力水平和应比的选择

7.2.1小裂纹试验的应力水平可参考由同种材料,同样的SENT试样所获得的疲劳寿命的试验结果确定。本标准推荐选择两级应力水平,通常取S-N曲线上疲劳寿命为5×104周和1×105周所对应的应力为小裂纹的试验应力水平。S-N曲线测定按HB5287进行。7.2.2应力比一般根据数据的应用自的来确定。推荐选择R为0.5,0.1和一1三个应力比。7.2.3试验频率一般推荐为10~20Hz,但主要根据试验载荷的稳定性来确定。7.3复型循环闻间隔△N的确定

7.3.1为了在最小的裂纹尺寸范围内获得足够的裂纹扩展数据,复型的循环间隔△N一般应保证一个试样在试验完成之后至少有25~30个有效复型。斗防知必刻络动海抢可平的出有型爱现效

纹后,可以缩短复型的循环间隔。HB7705-2001

7.3.3为捕捉到早期的小裂纹数据,在裂纹扩展的早期阶段应尽可能地缩短复型的循环间隔。

7.4记录小裂纹扩展过程

7.4.1按选定的循环间隔进行裂纹长度测量,测量方法可选用复型法或光学视频法。7.4.2采用复型法[见附录A(标准的附录)测量小裂纹时,每次复型后,应在小裂纹试验的原始数据表上记录复型序号和相应的循环数。推荐的疲劳小裂纹扩展试验原始数据记录表见附录D(提示的附录)。

7.4,3采用光学视频法测量小裂纹长度时,停止循环载荷并施加静态拉伸载荷(最大静态拉伸载荷为最大试验载荷的80%),将长焦距显微镜对准试样缺口根部,通过安装在显微镜接口处的数码相机将试样缺口根部的裂纹图像信息输入到计算机中存储或通过摄像头输入到录像机中。

7.5试验终止

7.5.1一般在裂纹扩展至试样厚度的80%左右时终止试验。7.5.2当出现多条小裂纹且按裂纹无交互作用判据试验数据无效时,应终止试验。7.5.3若试验仅为了获得裂纹形状数据,可在裂纹尺寸达到某一指定的长度时终止试验。7.6试样数量

每个应力水平下的试样数量一般应不少于3个7.7小裂纹尺寸a的测量

7.7.1对复型法,采用扫描电镜或光学显微镜从复型上直接测量。在测量中应注意:a)测量前应对显微镜的放大倍数或标尺刻度进行预先标定。b)测量时可以从最后一个复型开始,由后往前依次测量每个复型上的所有裂纹的长度和相对位置。测量过程中可以借助于复型上记录的晶粒或夹杂物等明显标记来确定裂纹的位置。

c)裂纹尺寸a(对表面裂纹为2a,对角裂纹为a)按裂纹在水平面的投影距离测量。7.7.2对光学视频法,直接从记录的图像中,用预先标定好的标尺进行测量。测量方法与从复型上测量的方法相同。

7.7.3测量结果,包括裂纹尺寸和裂纹类型(表面裂纹或角裂纹)应记录在小裂纹试验原始数据记录表上。

7.8裂纹形状尺寸测量

7.8.1裂纹形状尺寸包括裂纹尺寸a(对缺口表面裂纹为2a,对角裂纹为a)和裂纹尺寸。裂纹尺寸2α或采用复型法或光学视频法从半圆形缺口根部的孔壁表面获得。裂纹尺寸c一般从断口上沿试样宽度方向测量得到,也可利用已有的经验公式通过计算得到,对角裂纹也可用复型法测定C值。

7.8.2由试验获得裂纹形状数据的方法是,通过在不同裂纹深度处停止试验后静拉断试样,得到不同裂纹形状尺寸的断口。用工具显微镜或扫描电镜从断口上直接测量裂纹形状尺寸。物理小裂纹疲劳门槛值试验程序8

8.1试样

HB7705-2001

推荐采用标准C(T)试样,试样尺寸和形状见GB/T6398。8.2裂纹长度测量

测量方法推荐采用柔度法,其方法见附录E(提示的附录)。8.3物理小裂纹疲劳门槛值△Kh,s的测定本标准推荐采用恒定K的降△K方法测定无裂纹闭合条件下的物理小裂纹疲劳门槛值(△Kh),恒定K的降△K程序示意图见图3。y

图3恒定K.的降AK程序示意图

在恒定Kmx试验中,应力强度因子范围△K按式(1)逐级降低。AK=AKeCa-a)

式中:

AK。一恒Kmx试验开始时的应力强度因子范围MPaVm;恒Kmx试验开始时的初始裂纹长度,mm;ap

Ck一一无量纲的K梯度,它表示应力强度因子范围△K随裂纹长度增加而变化的相对速率,其表达式为:Ck=(1/△K)/d△K/da),mm恒定K试验必须在计算机自动控制的液压伺服疲劳试验机上进行。K的选取应满足裂纹尖端应力场处在线弹性范围内。推荐的降载参数:C值为一0.08~一0.5mm-;应力比R可以从0.1~0.5开始.逐级升到0.80.95;每级△K下的裂纹扩展增量△a=0.15~0.5mmc

9试验结果处理

裂纹无交互作用的判据

HB 7705-2001

当缺口根部有两条或两条以上裂纹存在时,为避免相邻裂纹对裂纹扩展速率的影响,应根据下列裂纹无交互作用的判据决定试验数据的取舍。图4是裂纹无交互作用判据的示意图。L3

图4小裂纹无交互作用判据的示意图a)当两条裂纹儿乎在相同的路径上(例如图4中裂纹L,和裂纹L),且相邻的裂纹尖端之间的距离(d1,2)小于最长的裂纹L,的长度时,则两条裂纹的随后数据都应舍掉。b)对于垂直于加载轴线的两条平行裂纹(例如图4中裂纹L,和裂纹L,),如果两条裂纹之间的垂直距离(hl.3)小于最长的裂纹L,的长度时,则裂纹L,的随后数据应舍掉。c)当两条裂纹(例如图4中裂纹L,和裂纹L,)彼此连接成为一条裂纹时,只有当合并后的总的裂纹长度不小于合并时两条裂纹长度之和的2倍时,合并后的裂纹数据才有效,否则应舍掉。

d)对不呈直线排列的裂纹(例如图4中裂纹L。和裂纹L,),如果同时满足判据a)和b)的舍去准则,则最长裂纹(主裂纹L,)的数据应舍去;同样,对次裂纹而言,如果同时满足a)和b)的舍去准则,则次裂纹的数据也要舍掉。9.2小裂纹扩展速率da/dN的计算小裂纹扩展速率da/dN采用割线法按式(2)计算:da - Da ai -a.

dNANN-N

式中:

a对应于N,的裂纹尺寸,mm;

Ni+1N,-为相邻两个复型之间的循环间隔。9.3应力强度历子范围AK的计算

9.3.1裂纹长细比ac和裂纹尺寸c的确定(2

裂纹长细比a/c和裂纹尺寸c根据从试样断口上测量的裂纹形状数据,通常按式(3)计算

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB7705-2001

金属材料疲劳小裂纹扩展速率

试验方法

2001—11-15发布

国防科学技术工业委员会

2002—02—01实施

引用标准

符号、术语及定义·

试验设备

小裂纹长度监测方法

试验程序

物理小裂纹疲劳门槛值试验程序试验结果处理

10试验报告

附录A(标准的附录)

附录B(提示的附录)

附录C(提示的附录)

附录D(提示的附录)

附录E(提示的附录)

附录F(提示的附录)

附录G(提示的附录)

复型方法

推荐的试样抛光方法

试验机和夹具的同心度检查方法疲劳小裂纹原始数据记录表

检测疲劳裂纹长度的柔度方法

半圆形缺口表面裂纹和角裂纹的应力强度因子计算推荐的疲劳小裂纹数据处理程序HB7705-2001

HB77052001

本标推是航空界近十五年来在疲劳小裂纹方面所做大量理论和实验研究的基础上,并参考了ASTMSTP1149\Small-CrackTestMethods\和ASTME647-95a的附录X3\测量疲劳小裂纹扩展速率指南”制定的。本标准的附录A是标准的附录。

本标准的附录B、附录C、附录D、附录E、附录F和附录G都是提示的附录。本标准由中国航空工业第一集团公司提出。本标准由航空工业航空材料热工艺标准化技术归口单位归口。本标准由北京航空材料研究院负责起草,沈阳飞机工业公司参加起草。本标准主要起草人丁传富、刘建中、胡本润、吴学仁、李树柏。1范围

中华人民共和国航空行业标准

金属材料疲劳小裂纹扩展速率试验方法HB7705-2001本标准规定了测定金属材料疲劳小裂纹扩展速率的试样、试验设备、裂纹监测方法、试验程序和试验结果处理等。

本标准适用于在实验室空气环境条件下,用单边缺口拉伸试样(SENT)测定金属材料在轴向恒幅载荷、变幅载荷条件下从缺口处自然萌生的疲劳小裂纹的扩展速率。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T6398一1986金属材料疲劳裂纹扩展速率试验方法GB/T10623-1989金属力学性能试验术语HB5287-96金属材料轴向加载疲劳试验方法3符号、术语及定义

3.1符号

本标准所用符号、名称及单位见表1。3.2术语及定义

本标准采用下列定义。

3.2.1最大名义应力Sx:应力循环中具有最大代数值的名义应力。拉应力为正,压应力为负。

注:本标准中的名义应力是指试样毛截面上的应力。3.2.2最小名义应力Sin:应力循环中具有最小代数值的名义应力。拉应力为正,压应力为负。

3.2.3名义应力范围AS:应力循环中最大名义应力和最小名义应力的代数差,AS=SmaxSnino

疲劳小裂纹扩展速率da/dN:载荷循环一周的疲劳裂纹扩展量。物理小裂纹疲劳门槛值AK电:在疲劳试验中,在无裂纹闭合条件下所测定的裂纹扩3.2.5

展门槛值即为物理小裂纹疲劳门槛值。本标准推荐采用长裂纹试样在恒定K条件下的降国防科学技术工业委员会200111-15发布200202-01实施

AK方法测定AKh.s。

试样宽度

试样厚度

缺口半径

参基角

HB 7705 - 2001

沿试样厚度方向的裂纹尺寸

沿试样宽度方向的裂纹尺寸

裂纹长细比

平均裂纹尺寸

最大名义应力

小名义应力

名义应力范围

应力比

应力强度因子

最大应力强度因子

最小应力强度因子

应力强度因子范围

物理小裂纹疲劳门槛值

疲劳小裂纹扩展速率

mm/周

3.2.6小裂纹:当裂纹尺寸(如表面裂纹的长度和深度)与相关的微结构特征尺寸、裂尖塑性区尺寸相当;或裂纹尺寸明显超过显微组织的特征尺寸或塑性区尺寸,只是从物理上讲属于“小”的范畴时,称该类裂纹为小裂纹。3.2.7物理小裂纹:裂纹尺寸明显超过显微组织的特征尺寸或塑性区尺寸,只是从物理上讲属于“小”的范畴时,称该类裂纹为物理小裂纹。3.2.8表面裂纹:从试样表面萌生的通常呈近似半椭圆形扩展的裂纹。对单边缺口拉伸试样的表面裂纹的定义见图1(a)。

3.2.9角裂纹:沿缺口边、孔边或棱角处萌生的通常呈四分之一椭圆形扩展的裂纹。对单边缺口拉伸试样的角裂纹定义见图1(b)。3.2.10裂纹深度:对于平板表面裂纹拉伸试样,裂纹深度的定义见GB10623-86中8.30;对于本标准推荐的SEVT试样,指在孔壁表面上裂纹前缘与孔壁表面相交的两点之间所测量的距离。裂纹深度是试样厚度的一部分。在本标准中,裂纹深度用2α或α表示。HB7705--2001

3.2.11裂纹长度:对于平板表面裂纹拉伸试样,裂纹长度定义见GB10623-86中8.29;对于本标准推荐的SENT试样,指从含裂纹孔壁表面至裂纹前缘最深点的垂直距离。裂纹长度是试样宽度的一部分。在本标准中,裂纹长度用c表示。3.2.12裂纹长细比:裂纹深度尺寸a与裂纹长度尺寸c之比。3.2.13裂纹的参量角@:与裂纹前缘坐标相对应的参考圆上的点与裂纹c轴的夹角,见图1(c)。

A-A剖面

p元/2

表面裂纹

(b)角裂纹

角裂纹

(c)参量角

图1单边缺口试样尺寸、表面裂纹、角裂纹及参量角@的定义4试样

4.1试样形状

根据载荷类型、取样部位和不同的研究目的允许选择不同的试样形状。但所选择的试样必须有高精度的应力强度因子表达式。本标准推荐的试样为单边缺口拉伸(SENT)试样,见图2。4.2试样尺寸

试样尺寸的定义见图1和图2。

试样宽度W的推荐范围为2550mm。4.2.2

试样厚度B的推荐范围为2~4mm。缺口半径r的推荐范围为2.5~3.5mm,并要求r/W~1/16。为保证试样工作段应力分布的均匀性,试样两端夹持线之间的工作长度应不小于试样4.2.5

宽度的3倍。还应考虑所留空间要便于裂纹监测4.3试样制备

HB7705-2001

4.3.1试样下料之前应先按材料取样部位编号,并画出示意图,以作为试验结果分析的依据。4.3.2试样边缺口的加工应保证缺口处的残余应力降低到最小程度。推荐对铝合金试样采用分级铣削,逐级递减铣削量的加工工艺:对钢和钛合金试样采用分级铣削加曲线磨的工艺。1.5W

夹持线

“A\详图

图2单边缺口拉伸(SENT)试样

夹持线

4.3.3试样最终应进行缺口表面抛光,以除去缺口边缘的毛刺和缺口表面的机械加工痕迹并使缺口根部的残余应力减至最小。对铝合金试样推荐采用化学抛光方法;对钢和钛合金试样推荐采用电化学抛光方法;不便于进行化学抛光或电化学抛光时可进行手工抛光【见附录B(提示的附录)。

4.3.4为研究显微结构对小裂纹扩展行为的影响,允许在缺口抛光之后用试剂轻度浸蚀缺口表面,以显示组织结构。

试验设备

试验机

试验允许在不同类型的拉压疲劳试验机上进行,但必须满足以下条件:a)载荷精度,在静态下校正误差不超过±1%;在动载荷下校正误差不超过土3%。b)有良好的同心度,推荐按附录C(提示的附录)的要求检查同心度。)有准确的循环计数装置

5.2试样夹具

HB7705-2001

5.2.1试样充许使用不同夹持形式的试样夹具,如液压楔形夹具或平板摩擦夹具。5.2.2夹具应有良好的同心度。推荐按附录C(提示的附录)的检查方法进行同心度检查。5.2.3为防止试样在夹持部位失效,可在试样与夹具夹齿之间使用厚度适宜的铝或塑料垫片。

6小裂纹长度监测方法

6.1复型法

停止循环载荷并对试样施加静态载荷,用丙酮软化一小块醋酸纤维素薄片,并轻轻地粘贴在试样表面上,使其干燥几分钟后,缓慢取下。醋酸纤维素薄膜永久地记录了试样表面的形貌。随后在光学显微镜或扫描电镜下观察,测量裂纹长度。6.2光学视频法

停止循环载荷并对试样施加静态载荷,用一台高分辨率的长焦距显微镜与一台高清晰度的黑白摄像头或数码相机相连接,经过长焦距显微镜放大的试样表面形貌由摄像头或数码相机摄录下来,相应的视频信号输出到监视器或通过模数转换卡将信号输出到计算机中存储。同时可借助光栅测长仪和三坐标移动平台测量裂纹长度。在使用光学视频法监测小裂纹长度时应注意:

a当放大倍数较高时,由于在很小的视场内很难找到较小裂纹的位置。因此,建议在疲劳寿命的早期阶段采用复型法确定裂纹起始位置。b)当观测半圆形缺口孔壁表面的小裂纹长度时,为获得高清晰度的图像信息,试验过程中应注意光源类型和照射角度。7试验程序

7.1试样尺寸测量下载标准就来标准下载网

7.1.1用精度不低于0.01mm的量具测量试样缺口部位沿宽度方向三处的试样厚度B,取其平均值。

7.1.2用精度不低于0.02mm的量具测量缺口附近的试样宽度W7.2应力水平和应比的选择

7.2.1小裂纹试验的应力水平可参考由同种材料,同样的SENT试样所获得的疲劳寿命的试验结果确定。本标准推荐选择两级应力水平,通常取S-N曲线上疲劳寿命为5×104周和1×105周所对应的应力为小裂纹的试验应力水平。S-N曲线测定按HB5287进行。7.2.2应力比一般根据数据的应用自的来确定。推荐选择R为0.5,0.1和一1三个应力比。7.2.3试验频率一般推荐为10~20Hz,但主要根据试验载荷的稳定性来确定。7.3复型循环闻间隔△N的确定

7.3.1为了在最小的裂纹尺寸范围内获得足够的裂纹扩展数据,复型的循环间隔△N一般应保证一个试样在试验完成之后至少有25~30个有效复型。斗防知必刻络动海抢可平的出有型爱现效

纹后,可以缩短复型的循环间隔。HB7705-2001

7.3.3为捕捉到早期的小裂纹数据,在裂纹扩展的早期阶段应尽可能地缩短复型的循环间隔。

7.4记录小裂纹扩展过程

7.4.1按选定的循环间隔进行裂纹长度测量,测量方法可选用复型法或光学视频法。7.4.2采用复型法[见附录A(标准的附录)测量小裂纹时,每次复型后,应在小裂纹试验的原始数据表上记录复型序号和相应的循环数。推荐的疲劳小裂纹扩展试验原始数据记录表见附录D(提示的附录)。

7.4,3采用光学视频法测量小裂纹长度时,停止循环载荷并施加静态拉伸载荷(最大静态拉伸载荷为最大试验载荷的80%),将长焦距显微镜对准试样缺口根部,通过安装在显微镜接口处的数码相机将试样缺口根部的裂纹图像信息输入到计算机中存储或通过摄像头输入到录像机中。

7.5试验终止

7.5.1一般在裂纹扩展至试样厚度的80%左右时终止试验。7.5.2当出现多条小裂纹且按裂纹无交互作用判据试验数据无效时,应终止试验。7.5.3若试验仅为了获得裂纹形状数据,可在裂纹尺寸达到某一指定的长度时终止试验。7.6试样数量

每个应力水平下的试样数量一般应不少于3个7.7小裂纹尺寸a的测量

7.7.1对复型法,采用扫描电镜或光学显微镜从复型上直接测量。在测量中应注意:a)测量前应对显微镜的放大倍数或标尺刻度进行预先标定。b)测量时可以从最后一个复型开始,由后往前依次测量每个复型上的所有裂纹的长度和相对位置。测量过程中可以借助于复型上记录的晶粒或夹杂物等明显标记来确定裂纹的位置。

c)裂纹尺寸a(对表面裂纹为2a,对角裂纹为a)按裂纹在水平面的投影距离测量。7.7.2对光学视频法,直接从记录的图像中,用预先标定好的标尺进行测量。测量方法与从复型上测量的方法相同。

7.7.3测量结果,包括裂纹尺寸和裂纹类型(表面裂纹或角裂纹)应记录在小裂纹试验原始数据记录表上。

7.8裂纹形状尺寸测量

7.8.1裂纹形状尺寸包括裂纹尺寸a(对缺口表面裂纹为2a,对角裂纹为a)和裂纹尺寸。裂纹尺寸2α或采用复型法或光学视频法从半圆形缺口根部的孔壁表面获得。裂纹尺寸c一般从断口上沿试样宽度方向测量得到,也可利用已有的经验公式通过计算得到,对角裂纹也可用复型法测定C值。

7.8.2由试验获得裂纹形状数据的方法是,通过在不同裂纹深度处停止试验后静拉断试样,得到不同裂纹形状尺寸的断口。用工具显微镜或扫描电镜从断口上直接测量裂纹形状尺寸。物理小裂纹疲劳门槛值试验程序8

8.1试样

HB7705-2001

推荐采用标准C(T)试样,试样尺寸和形状见GB/T6398。8.2裂纹长度测量

测量方法推荐采用柔度法,其方法见附录E(提示的附录)。8.3物理小裂纹疲劳门槛值△Kh,s的测定本标准推荐采用恒定K的降△K方法测定无裂纹闭合条件下的物理小裂纹疲劳门槛值(△Kh),恒定K的降△K程序示意图见图3。y

图3恒定K.的降AK程序示意图

在恒定Kmx试验中,应力强度因子范围△K按式(1)逐级降低。AK=AKeCa-a)

式中:

AK。一恒Kmx试验开始时的应力强度因子范围MPaVm;恒Kmx试验开始时的初始裂纹长度,mm;ap

Ck一一无量纲的K梯度,它表示应力强度因子范围△K随裂纹长度增加而变化的相对速率,其表达式为:Ck=(1/△K)/d△K/da),mm恒定K试验必须在计算机自动控制的液压伺服疲劳试验机上进行。K的选取应满足裂纹尖端应力场处在线弹性范围内。推荐的降载参数:C值为一0.08~一0.5mm-;应力比R可以从0.1~0.5开始.逐级升到0.80.95;每级△K下的裂纹扩展增量△a=0.15~0.5mmc

9试验结果处理

裂纹无交互作用的判据

HB 7705-2001

当缺口根部有两条或两条以上裂纹存在时,为避免相邻裂纹对裂纹扩展速率的影响,应根据下列裂纹无交互作用的判据决定试验数据的取舍。图4是裂纹无交互作用判据的示意图。L3

图4小裂纹无交互作用判据的示意图a)当两条裂纹儿乎在相同的路径上(例如图4中裂纹L,和裂纹L),且相邻的裂纹尖端之间的距离(d1,2)小于最长的裂纹L,的长度时,则两条裂纹的随后数据都应舍掉。b)对于垂直于加载轴线的两条平行裂纹(例如图4中裂纹L,和裂纹L,),如果两条裂纹之间的垂直距离(hl.3)小于最长的裂纹L,的长度时,则裂纹L,的随后数据应舍掉。c)当两条裂纹(例如图4中裂纹L,和裂纹L,)彼此连接成为一条裂纹时,只有当合并后的总的裂纹长度不小于合并时两条裂纹长度之和的2倍时,合并后的裂纹数据才有效,否则应舍掉。

d)对不呈直线排列的裂纹(例如图4中裂纹L。和裂纹L,),如果同时满足判据a)和b)的舍去准则,则最长裂纹(主裂纹L,)的数据应舍去;同样,对次裂纹而言,如果同时满足a)和b)的舍去准则,则次裂纹的数据也要舍掉。9.2小裂纹扩展速率da/dN的计算小裂纹扩展速率da/dN采用割线法按式(2)计算:da - Da ai -a.

dNANN-N

式中:

a对应于N,的裂纹尺寸,mm;

Ni+1N,-为相邻两个复型之间的循环间隔。9.3应力强度历子范围AK的计算

9.3.1裂纹长细比ac和裂纹尺寸c的确定(2

裂纹长细比a/c和裂纹尺寸c根据从试样断口上测量的裂纹形状数据,通常按式(3)计算

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB4588-1992 工具用铣刀 加工轻合金二齿立铣刀槽铣刀用样板和校对样板 检测 HB 4587-92 槽铣刀用

- HB7424-1996 MJ螺纹光杆公差带h8短螺纹小六角头螺栓

- HB5273-1993 室温硫化密封剂腐蚀性试验方法

- HB5915-5916-1985 别针锁紧松紧螺套

- HB1762-1987 快卸过渡螺母

- HB7555-1997 加工钛合金用焊硬质合金螺旋刀片的四齿削平型直柄左螺旋数控立铣刀 d=20~32mm

- HB5288-1997 XM15室温硫化聚硫密封剂

- HB5290-1991 耐大气和磷酸酯液压油三乙丙橡胶胶料

- HB3390-1982 45°分型凹模

- HB1233-1987 右角铁

- HB6086-1986 插入式圆口盖

- HB6200-1989 锁紧型有折断槽钢丝螺套

- HB5220.7-2008 高温合金化学分析方法 第7部分:乙醚萃取-钼蓝吸光光度法测定磷含量

- HB7137-1995 整体硬质合金二齿端刃过中心直柄微型立铣刀 d=1~3mm

- HB7561-1997 加工钛合金用焊硬质合金螺旋刀片的二齿端刃过中心莫氏圆锥柄左螺旋数控立铣刀 d=16~32mm

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2