- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 航空工业行业标准(HB) >>

- HB 8233-2002 橡胶零件的尺寸极限偏差和表面粗糙度要求

标准号:

HB 8233-2002

标准名称:

橡胶零件的尺寸极限偏差和表面粗糙度要求

标准类别:

航空工业行业标准(HB)

标准状态:

现行-

发布日期:

2003-02-24 -

实施日期:

2003-02-24 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

2.53 MB

替代情况:

HB 5522-1980

部分标准内容:

中华人民共和国航空行业标准

HB 8233-2002

FL0199

代替HB5522-1980

橡胶零件的尺寸极限偏差

和表面粗糙度要求

Limit deviations of size and requirements ofsurface roughness for rubber parts2003-02-24发布

国防科学技术工业委员会发布

2003—02—24实施

B8233-2002

本标准自实施之日起,代替HB5522-1980。本标准规定的模压零件尺寸极限偏差值与HB5522~1980是一致的,但由于本标准对基本尺寸的分没与其有所区别,故对零件个别尺寸的极限偏差会有些差异;本标准还增加了挤压零件尺寸极限偏差、机戒加工方法制造的零件尺寸极限偏差和橡胶零件的表面粗糙度要求等技术内容。本标准由中国航空工业第一集团公司提出。本标准由中国航空综合技术研究所归口。本标准起草单位:中国航空综合技术研究所、沈阳飞机设计研究所、沈阳飞机工业集团有限公司、庆安宇航设备公司。

本标准主要起草人:王林寿、刘启国、王肇强、何、陈小杰。1范围

橡胶零件的尺寸极限偏差

和表面粗糙度要求

HB8233-2002

本标准规定了模压法、挤出法和机械加工方法制造的橡胶零件的尺寸极限偏差和表面粗糙度。本标准适用于实心硫化橡胶零件、热塑性橡胶零件。本标准不适用于海绵橡胶零件和橡胶涂覆织物零件以及O形橡胶密封圈。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T131机械制图表面粗糙度符号、代号及其注法GB/T1031表面粗糙度参数及其数值3橡胶零件的尺寸极限偏差

3.1极限偏差的选择

3.1.1设计者应根据零件的使用要求按本标准规定的公差等级选取。3.1.2在选取公差等级时,应考虑该零件材料收缩率的波动值,即选取的公差值必须大于波动值。3.1.3一般情况下,不应选取比本标准规定更严格的公差。若有特殊需要超过1级公差的应在图样上另行规定。

3.1.4对于采用标准型材(板材、扁条材和带材)制造的零件,不需加工的尺寸极限偏差应符合该型材标准的规定。

3.1.5同一零件的个别尺寸,可以采用不同的公差等级及其公差值。3.1.6标准中的公差带均为对称分布。若设计需要,也可改为不对称分布。如:土0.35的公差,也可规定为=0.3、+0.7、-0.7等。

3.1.7如果图样或标准中无特殊注明,零件的厚度均匀性、凹形、凸形应在尺寸极限偏差之内。3.2标注方法

3.2.1尺寸偏差一般应采用数值标注法,如:Φ10±0.2;如有必要可采用符号标注法,如:Φ10M2F。3.2.2未注极限偏差,应在图样上注明本标准代号及公差等级代号,如未注公差采用M4级时:“未注极限偏差按HB8233-2002-M4”。

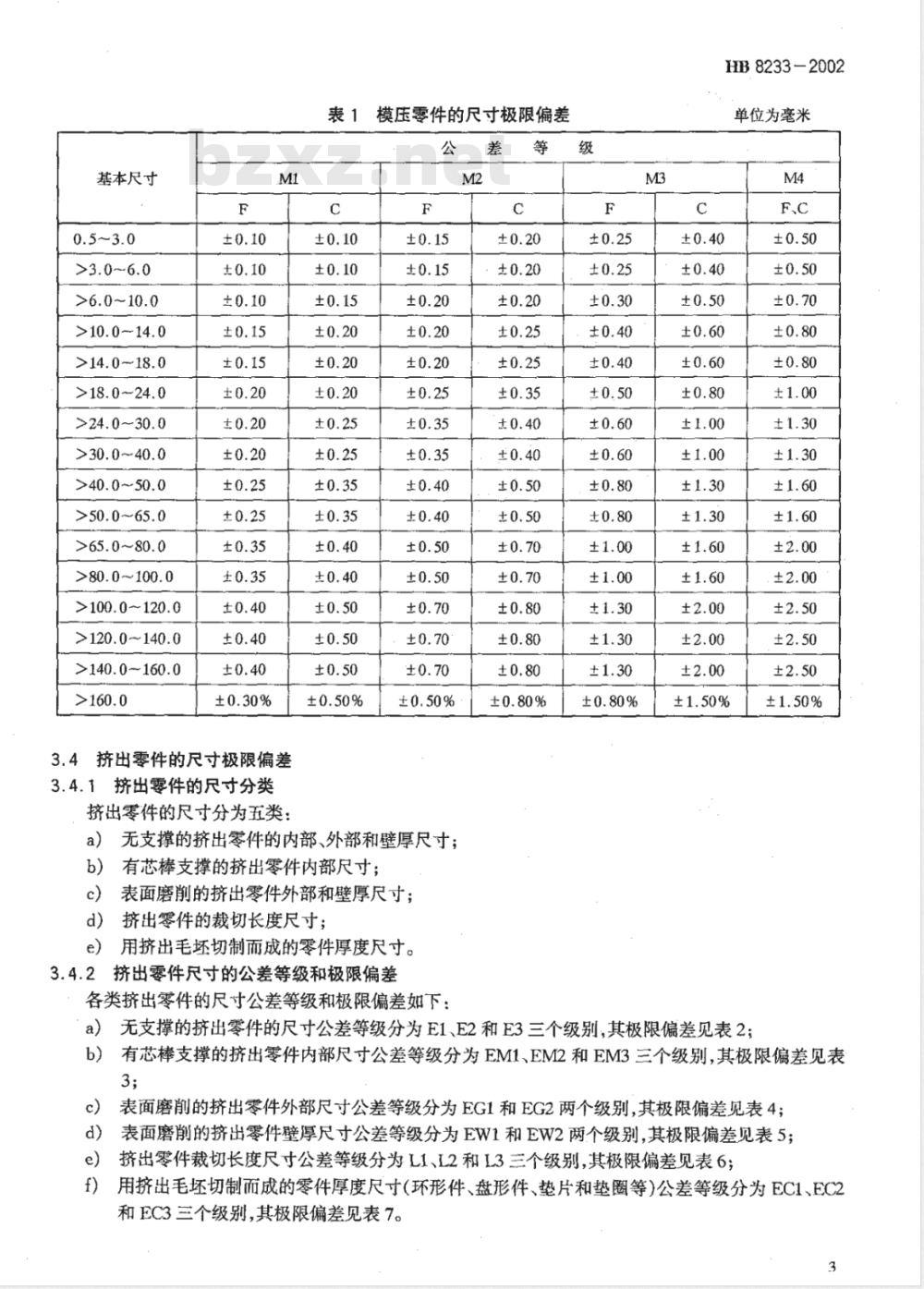

3.3模压零件的尺寸极限偏差

3.3.1模压零件的制造方法

模压零件的制造方法有两种:

a)直压法;

b)注压法。

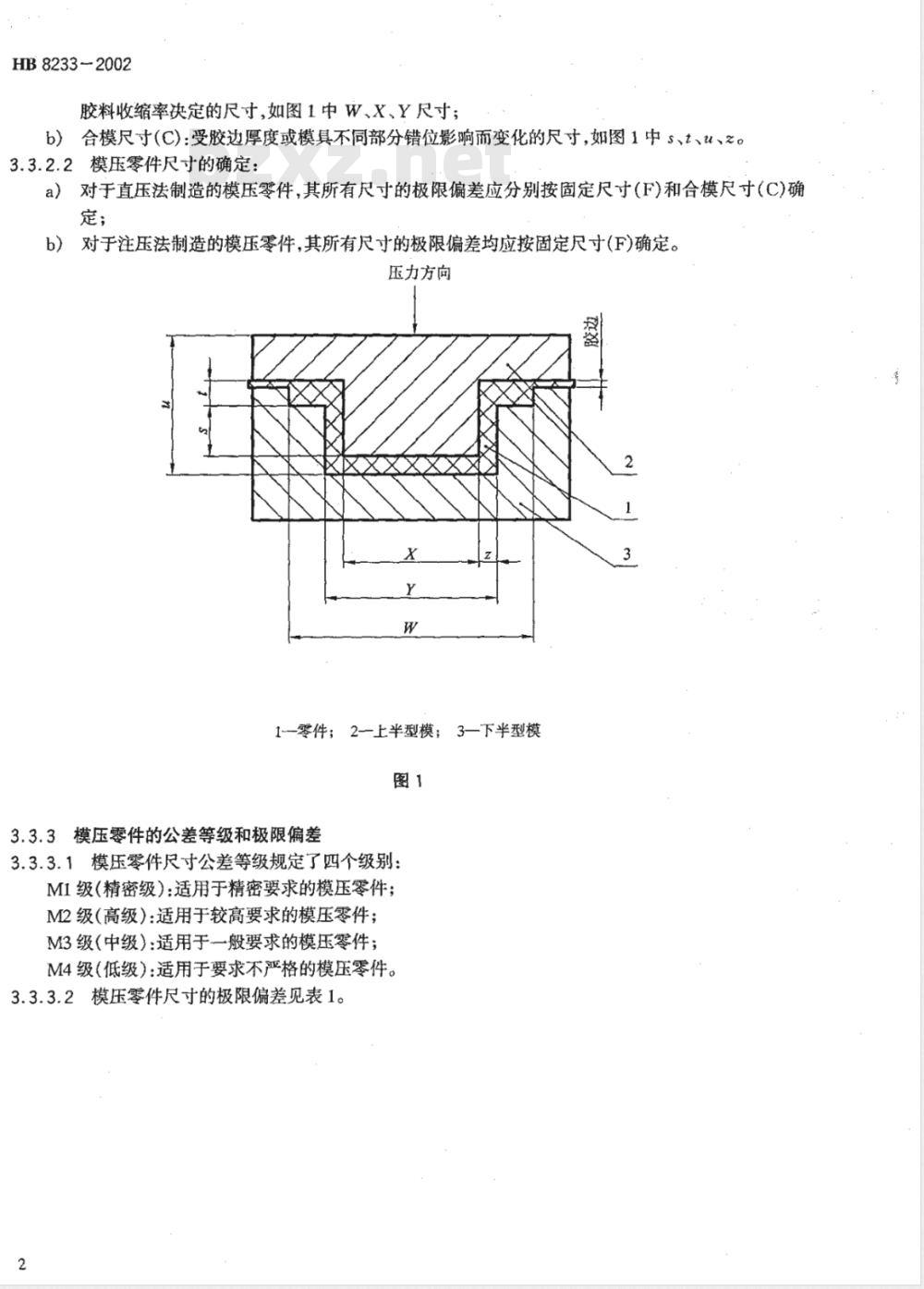

3.3.2模压零件的尺寸分类和确定3.3.2.1直压法模压零件的尺寸分两类:a)固定尺寸(F):不受胶边厚度或模具不同部分(上模、下模、模芯)错位影响,只由模型型腔尺寸及HB8233-2002

胶料收缩率决定的尺寸,如图1中W、X、Y尺寸;b)合模尺寸(C):受胶边厚度或模具不同部分错位影响而变化的尺寸,如图1中s、t、u、23.3.2.2模压零件尺寸的确定:

a)对于直压法制造的模压零件,其所有尺寸的极限偏差应分别按固定尺寸(F)和合模尺寸(C)确定;

b)对于注压法制造的模压零件,其所有尺寸的极限偏差均应按固定尺寸(F)确定。压力方向

1--零件;2-上半型模;3—下半型模图1

3.3.3模压零件的公差等级和极限偏差3.3.3.1模压零件尺寸公差等级规定了四个级别:MI级(精密级):适用于精密要求的模压零件;M2级(高级):适用于较高要求的模压零件;M3级(中级):适用于一般要求的模压零件;M4级(低级):适用于要求不严格的模压零件。3.3.3.2模压零件尺寸的极限偏差见表1。2

基本尺寸

>6.0~10.0

>10.0~14.0

>14.0~18.0

>18.0~24.0

>24.0~30.0

>30.0~40.0

>40.0~50.0

>50.0~65.0

>65.0~80.0

>80.0~100.0

>100.0~120.0

>120.0~140.0

>140.0~160.0

3.4挤出零件的尺寸极限偏差

3.4.1挤出零件的尺寸分类

挤出零件的尺寸分为五类:

表1模压零件的尺寸极限偏差

a)无支撑的挤出零件的内部、外部和壁厚尺寸;b)

有芯棒支撑的挤出零件内部尺寸;表面磨削的挤出零件外部和壁厚尺寸;挤出零件的裁切长度尺寸;

用挤出毛坏切制而成的零件厚度尺寸。e

3.4.2挤出零件尺寸的公差等级和极限偏差各类挤出零件的尺寸公差等级和极限偏差如下:a)

HB 8233-2002

单位为毫米

无支撑的挤出零件的尺寸公差等级分为E1、E2和E3三个级别,其极限偏差见表2;±0.50

有芯棒支撑的挤出零件内部尺寸公差等级分为EM1、EM2和EM3三个级别,其极限偏差见表b)

表面磨削的挤出零件外部尺寸公差等级分为EG1和EG2两个级别,其极限偏差见表4;表面磨削的挤出零件壁厚尺寸公差等级分为EW1和EW2两个级别,其极限偏差见表5;d)

挤出零件裁切长度尺寸公差等级分为L1、L2和L3三个级别,其极限偏差见表6;e

用挤出毛坏切制而成的零件厚度尺寸(环形件、盘形件、垫片和垫圈等)公差等级分为EC1、EC2和EC3三个级别,其极限偏差见表7。3

HB8233-2002

基本尺寸

>6.0~10.0

>10.0~14.0

>14.0~18.0

>18.0~24.0

>24.0~30.0

>30.0 ~40.0

>40.0~50.0

>50.0~65.0

>65.0~80.0

>80.0~100.0

基本尺寸

>6.0~10.0

>10.0~14.0

>14.0~18.0

>18.0~24.0

>24.0~30.0

>30.0~40.0

>40.0~50.0

>50.0~65.0

>65.0~80.0

>80.0~100.0

无支撑的挤出零件尺寸极限偏差表2

公羞等

有芯棒支撑的挤出零件内部尺寸极限偏差公

单位为毫米

单位为毫米

基本尺寸

>6.0~10.0

>10.0~14.0

>14. 0~18.0

>18.0~24.0

>24.0~30.0

>30.0~40.0

>40.0~50.0

>50.0~65.0

>65.0~80.0

>80.0~100. 0

>100.0~120.0

>120.0~140.0

>140.0~160.0

基本尺寸

>6.0~10.0

>10.0~14.0

>14.0~18.0

>18.0~24.0

表4表面磨削的挤出零件外部尺寸极限偏差公差

表5表面磨削的挤出零件壁厚尺寸极限偏差公

HB 8233-2002

单位为毫米

单位为毫米

HB8233-2002

基本尺寸

>40 ~63

>63~100

>100 ~160

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

基本尺·寸

>0.63 ~1. 00

>1.00~1.60

>1.60 ~2.50

>2.50~4.00wwW.bzxz.Net

>4.00~6.30

>6.30~10.00

>10.00~16.00

>16.00~25.00

表6挤出零件裁切长度尺寸极限偏差公

表7用挤出毛坏切制而成的零件厚度尺寸极限偏差公

3.5机械加工方法制造的零件尺寸极限偏差差

单位为毫米

单位为毫米

用机械加工方法制造的零件尺寸公差等级分为P1和P2两个级别,其极限偏差见表8。6

基本尺寸

>6 ~10

>10 ~14

>14~18

>18~24

>24~30

>30~40

>40~50

>50~65

>65 ~80

>80 ~100

>100~120

>120~140

>140~160

>160~180

>180~240

橡胶零件尺寸的检测

表8机械加工方法制造的零件尺寸极限偏差公

HB8233-2002

单位为毫米

6.1在检测橡胶零件尺寸之前,该零件应在环境温度23℃±5℃条件下最少停放24h。6.2

在供需双方有争议,需仲裁检测时,停放时间最少应延长到72h。6.3橡胶零件尺寸的检测可采用非接触法或接触法,应优先采用非接触法。非接触法检测可消除由橡胶零件变形而引起的检测误差。6.4采用接触法检测橡胶零件尺寸时,测量力应不大于0.2N。检测橡胶零件尺寸时,应遵守的环境条件:6.5

环境温度:23℃±5℃;

相对湿度:(65±15)%;

大气压强:99.8kPa±4kPao

橡胶零件的表面粗糙度

表面粗糙度参数值

1.1模压表面

模压零件表面粗糙度参数值按下列规定:a)根据零件的用途、制造方法和批量,模压零件表面粗糙度的参数值应按GB/T1031的规定在Ra0.8~~Ra0.1的范围内选取;

模压零件的表面粗糙度主要取决于模具型面的表面粗糙度,其对应关系见表9。HB8233-2002

表9模压零件的表面粗糙度与模具型面的表面粗糙度的对应关系模具型面表面粗糙度参数值

4.1.2挤出表面

挤出零件的表面粗糙度选取范围为Ra1.6~Ra0.8。4.1.3机械加工表面

模压零件表面粗糙度参数值

由机械加工方法获得的表面(包括挤出零件的切割和切削面),其表面粗糙度参数值的一般范围为Ra12. 5~ Ra3.2。

4.2标注方法

在图样上应按GB/T131规定注明橡胶零件的表面粗糙度参数值,并在图样的技术要求中注明“表面粗糙度由模具保证”。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

HB 8233-2002

FL0199

代替HB5522-1980

橡胶零件的尺寸极限偏差

和表面粗糙度要求

Limit deviations of size and requirements ofsurface roughness for rubber parts2003-02-24发布

国防科学技术工业委员会发布

2003—02—24实施

B8233-2002

本标准自实施之日起,代替HB5522-1980。本标准规定的模压零件尺寸极限偏差值与HB5522~1980是一致的,但由于本标准对基本尺寸的分没与其有所区别,故对零件个别尺寸的极限偏差会有些差异;本标准还增加了挤压零件尺寸极限偏差、机戒加工方法制造的零件尺寸极限偏差和橡胶零件的表面粗糙度要求等技术内容。本标准由中国航空工业第一集团公司提出。本标准由中国航空综合技术研究所归口。本标准起草单位:中国航空综合技术研究所、沈阳飞机设计研究所、沈阳飞机工业集团有限公司、庆安宇航设备公司。

本标准主要起草人:王林寿、刘启国、王肇强、何、陈小杰。1范围

橡胶零件的尺寸极限偏差

和表面粗糙度要求

HB8233-2002

本标准规定了模压法、挤出法和机械加工方法制造的橡胶零件的尺寸极限偏差和表面粗糙度。本标准适用于实心硫化橡胶零件、热塑性橡胶零件。本标准不适用于海绵橡胶零件和橡胶涂覆织物零件以及O形橡胶密封圈。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T131机械制图表面粗糙度符号、代号及其注法GB/T1031表面粗糙度参数及其数值3橡胶零件的尺寸极限偏差

3.1极限偏差的选择

3.1.1设计者应根据零件的使用要求按本标准规定的公差等级选取。3.1.2在选取公差等级时,应考虑该零件材料收缩率的波动值,即选取的公差值必须大于波动值。3.1.3一般情况下,不应选取比本标准规定更严格的公差。若有特殊需要超过1级公差的应在图样上另行规定。

3.1.4对于采用标准型材(板材、扁条材和带材)制造的零件,不需加工的尺寸极限偏差应符合该型材标准的规定。

3.1.5同一零件的个别尺寸,可以采用不同的公差等级及其公差值。3.1.6标准中的公差带均为对称分布。若设计需要,也可改为不对称分布。如:土0.35的公差,也可规定为=0.3、+0.7、-0.7等。

3.1.7如果图样或标准中无特殊注明,零件的厚度均匀性、凹形、凸形应在尺寸极限偏差之内。3.2标注方法

3.2.1尺寸偏差一般应采用数值标注法,如:Φ10±0.2;如有必要可采用符号标注法,如:Φ10M2F。3.2.2未注极限偏差,应在图样上注明本标准代号及公差等级代号,如未注公差采用M4级时:“未注极限偏差按HB8233-2002-M4”。

3.3模压零件的尺寸极限偏差

3.3.1模压零件的制造方法

模压零件的制造方法有两种:

a)直压法;

b)注压法。

3.3.2模压零件的尺寸分类和确定3.3.2.1直压法模压零件的尺寸分两类:a)固定尺寸(F):不受胶边厚度或模具不同部分(上模、下模、模芯)错位影响,只由模型型腔尺寸及HB8233-2002

胶料收缩率决定的尺寸,如图1中W、X、Y尺寸;b)合模尺寸(C):受胶边厚度或模具不同部分错位影响而变化的尺寸,如图1中s、t、u、23.3.2.2模压零件尺寸的确定:

a)对于直压法制造的模压零件,其所有尺寸的极限偏差应分别按固定尺寸(F)和合模尺寸(C)确定;

b)对于注压法制造的模压零件,其所有尺寸的极限偏差均应按固定尺寸(F)确定。压力方向

1--零件;2-上半型模;3—下半型模图1

3.3.3模压零件的公差等级和极限偏差3.3.3.1模压零件尺寸公差等级规定了四个级别:MI级(精密级):适用于精密要求的模压零件;M2级(高级):适用于较高要求的模压零件;M3级(中级):适用于一般要求的模压零件;M4级(低级):适用于要求不严格的模压零件。3.3.3.2模压零件尺寸的极限偏差见表1。2

基本尺寸

>6.0~10.0

>10.0~14.0

>14.0~18.0

>18.0~24.0

>24.0~30.0

>30.0~40.0

>40.0~50.0

>50.0~65.0

>65.0~80.0

>80.0~100.0

>100.0~120.0

>120.0~140.0

>140.0~160.0

3.4挤出零件的尺寸极限偏差

3.4.1挤出零件的尺寸分类

挤出零件的尺寸分为五类:

表1模压零件的尺寸极限偏差

a)无支撑的挤出零件的内部、外部和壁厚尺寸;b)

有芯棒支撑的挤出零件内部尺寸;表面磨削的挤出零件外部和壁厚尺寸;挤出零件的裁切长度尺寸;

用挤出毛坏切制而成的零件厚度尺寸。e

3.4.2挤出零件尺寸的公差等级和极限偏差各类挤出零件的尺寸公差等级和极限偏差如下:a)

HB 8233-2002

单位为毫米

无支撑的挤出零件的尺寸公差等级分为E1、E2和E3三个级别,其极限偏差见表2;±0.50

有芯棒支撑的挤出零件内部尺寸公差等级分为EM1、EM2和EM3三个级别,其极限偏差见表b)

表面磨削的挤出零件外部尺寸公差等级分为EG1和EG2两个级别,其极限偏差见表4;表面磨削的挤出零件壁厚尺寸公差等级分为EW1和EW2两个级别,其极限偏差见表5;d)

挤出零件裁切长度尺寸公差等级分为L1、L2和L3三个级别,其极限偏差见表6;e

用挤出毛坏切制而成的零件厚度尺寸(环形件、盘形件、垫片和垫圈等)公差等级分为EC1、EC2和EC3三个级别,其极限偏差见表7。3

HB8233-2002

基本尺寸

>6.0~10.0

>10.0~14.0

>14.0~18.0

>18.0~24.0

>24.0~30.0

>30.0 ~40.0

>40.0~50.0

>50.0~65.0

>65.0~80.0

>80.0~100.0

基本尺寸

>6.0~10.0

>10.0~14.0

>14.0~18.0

>18.0~24.0

>24.0~30.0

>30.0~40.0

>40.0~50.0

>50.0~65.0

>65.0~80.0

>80.0~100.0

无支撑的挤出零件尺寸极限偏差表2

公羞等

有芯棒支撑的挤出零件内部尺寸极限偏差公

单位为毫米

单位为毫米

基本尺寸

>6.0~10.0

>10.0~14.0

>14. 0~18.0

>18.0~24.0

>24.0~30.0

>30.0~40.0

>40.0~50.0

>50.0~65.0

>65.0~80.0

>80.0~100. 0

>100.0~120.0

>120.0~140.0

>140.0~160.0

基本尺寸

>6.0~10.0

>10.0~14.0

>14.0~18.0

>18.0~24.0

表4表面磨削的挤出零件外部尺寸极限偏差公差

表5表面磨削的挤出零件壁厚尺寸极限偏差公

HB 8233-2002

单位为毫米

单位为毫米

HB8233-2002

基本尺寸

>40 ~63

>63~100

>100 ~160

>160~250

>250~400

>400~630

>630~1000

>1000~1600

>1600~2500

>2500~4000

基本尺·寸

>0.63 ~1. 00

>1.00~1.60

>1.60 ~2.50

>2.50~4.00wwW.bzxz.Net

>4.00~6.30

>6.30~10.00

>10.00~16.00

>16.00~25.00

表6挤出零件裁切长度尺寸极限偏差公

表7用挤出毛坏切制而成的零件厚度尺寸极限偏差公

3.5机械加工方法制造的零件尺寸极限偏差差

单位为毫米

单位为毫米

用机械加工方法制造的零件尺寸公差等级分为P1和P2两个级别,其极限偏差见表8。6

基本尺寸

>6 ~10

>10 ~14

>14~18

>18~24

>24~30

>30~40

>40~50

>50~65

>65 ~80

>80 ~100

>100~120

>120~140

>140~160

>160~180

>180~240

橡胶零件尺寸的检测

表8机械加工方法制造的零件尺寸极限偏差公

HB8233-2002

单位为毫米

6.1在检测橡胶零件尺寸之前,该零件应在环境温度23℃±5℃条件下最少停放24h。6.2

在供需双方有争议,需仲裁检测时,停放时间最少应延长到72h。6.3橡胶零件尺寸的检测可采用非接触法或接触法,应优先采用非接触法。非接触法检测可消除由橡胶零件变形而引起的检测误差。6.4采用接触法检测橡胶零件尺寸时,测量力应不大于0.2N。检测橡胶零件尺寸时,应遵守的环境条件:6.5

环境温度:23℃±5℃;

相对湿度:(65±15)%;

大气压强:99.8kPa±4kPao

橡胶零件的表面粗糙度

表面粗糙度参数值

1.1模压表面

模压零件表面粗糙度参数值按下列规定:a)根据零件的用途、制造方法和批量,模压零件表面粗糙度的参数值应按GB/T1031的规定在Ra0.8~~Ra0.1的范围内选取;

模压零件的表面粗糙度主要取决于模具型面的表面粗糙度,其对应关系见表9。HB8233-2002

表9模压零件的表面粗糙度与模具型面的表面粗糙度的对应关系模具型面表面粗糙度参数值

4.1.2挤出表面

挤出零件的表面粗糙度选取范围为Ra1.6~Ra0.8。4.1.3机械加工表面

模压零件表面粗糙度参数值

由机械加工方法获得的表面(包括挤出零件的切割和切削面),其表面粗糙度参数值的一般范围为Ra12. 5~ Ra3.2。

4.2标注方法

在图样上应按GB/T131规定注明橡胶零件的表面粗糙度参数值,并在图样的技术要求中注明“表面粗糙度由模具保证”。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 航空工业行业标准(HB)

- HB7851-2008 28MPa无扩口过隔板45°弯管接头

- HB/Z223.4-2004 飞机装配工艺 半冠状铆钉、平锥头铆钉干涉配合铆接

- HB6536-1991 高温导管连接快卸卡箍技术条件

- HB7882-2008 金属软管组件通用规范

- HB5453-2004 铝合金化学铣切保护涂料规范

- HB7878-2008 空地导弹战斗部威力指标仿真试验方法

- HB5936-1986 零组件标印

- HB5556-1983 柱面弯管接嘴

- HB7779-2005 形状和位置公差检测方法的一般要求

- HB4-1967-2002 扩口式塞子

- HB7871-2008 28MPa无扩口拧入式四通管接头

- HB4583-1992 工具用铣刀 六齿立铣刀槽铣刀用样板和校对样板 检测 HB 4582-92 槽铣刀用

- HB5581-1983 柱面三通管接头

- HB6497-1991 航空气动式座舱压力调节器通用规范

- HB7791-2005 飞机千斤顶类型、基本参数和技术要求

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2