- 您的位置:

- 标准下载网 >>

- 标准分类 >>

- 国家专业标准(ZB) >>

- ZB Y 17015-1988 缝纫机零件热处理通用技术条件

标准号:

ZB Y 17015-1988

标准名称:

缝纫机零件热处理通用技术条件

标准类别:

国家专业标准(ZB)

标准状态:

已作废-

实施日期:

1991-07-01 出版语种:

简体中文下载格式:

.rar.pdf下载大小:

185.78 KB

中标分类号:

轻工、文化与生活用品>>钟表、自行车、缝纫机>>Y17缝纫机

替代情况:

转化为QB/T 3544-99

部分标准内容:

中华人民共和国专业标准

缝纫机零件热处理通用技术条件1主题内容与适用范围

本标准规定了缝纫机零件热处理的技术要求、试验方法、检验规则等。本标准适用于缝纫机钢制件热处理。2术语

2.1正火

ZBY 17015—1988

将钢加热到AC(或ACm)以上30~~50℃C,保温适当时间后在空气中冷却,得到珠光体类组织的热处理工艺。

2.2退火

将组织偏离平衡状态的金属或合金加热到适当温度,保持一定时间,然后缓慢冷却,以达到接近平衡状态组织的热处理工艺。

2.3渗碳

为了增加钢件表层的含碳量和一定的碳浓度梯度,钢件在渗碳介质中加热和保温使碳原子渗人表面的工艺。

2.4碳氮共渗

在一定温度下同时将碳、氮人钢件表面的工艺。2.5氮碳共渗

工件在540~570℃的温度下,使氮、碳原子同时渗入表层的工艺。同义语:软氮化、低温碳氮共渗。2.6萍火

将合金加热到相变温度以上,保持一定时间,然后快速冷却以获得不稳定组织的热处理工艺。2.7回火

钢件淬火后为了消除残余应力及获得所要求的组织和性能将其加热到AC1点以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。2.8脱碳

加热时钢铁表面含碳量降低的现象。2.9有效硬化层深度

渗碳或碳氮共渗的工件经淬火或淬火后200℃以下回火处理后,从表面至某个硬度特定值的垂直距离。

3技术要求

凡零件图样和技术文件中无特殊要求时,均应符合本标准之规定,当零件有特殊要求时,可另行商定。

3.1核对零件材料牌号与零件图样规定的牌号后,主要缝纫机零件材料的化学成份经检验合格后,方可进行热处理。

中华人民共和国轻工业部1988-04-20批准1989-01-01实施

3.2钢、锻钢、铸钢零件正火、遥火处理ZBY17015—1988

3.2.1处理后表面不得存在破裂及有害的影响,变形应不影响机械加工,允许进行矫正,矫正产生的残余应力不影响机械加工,有必要可进行消除应力处理。3.2.2处理居的氧化皮应小于机械加工余量的二分之一3.2.3重要零件处理后脱碳层深度不允许影响最终热处理。处理后的晶粒度不允许明显长大,结构钢件的晶粒度等级应大于或等于5级。3.2.4

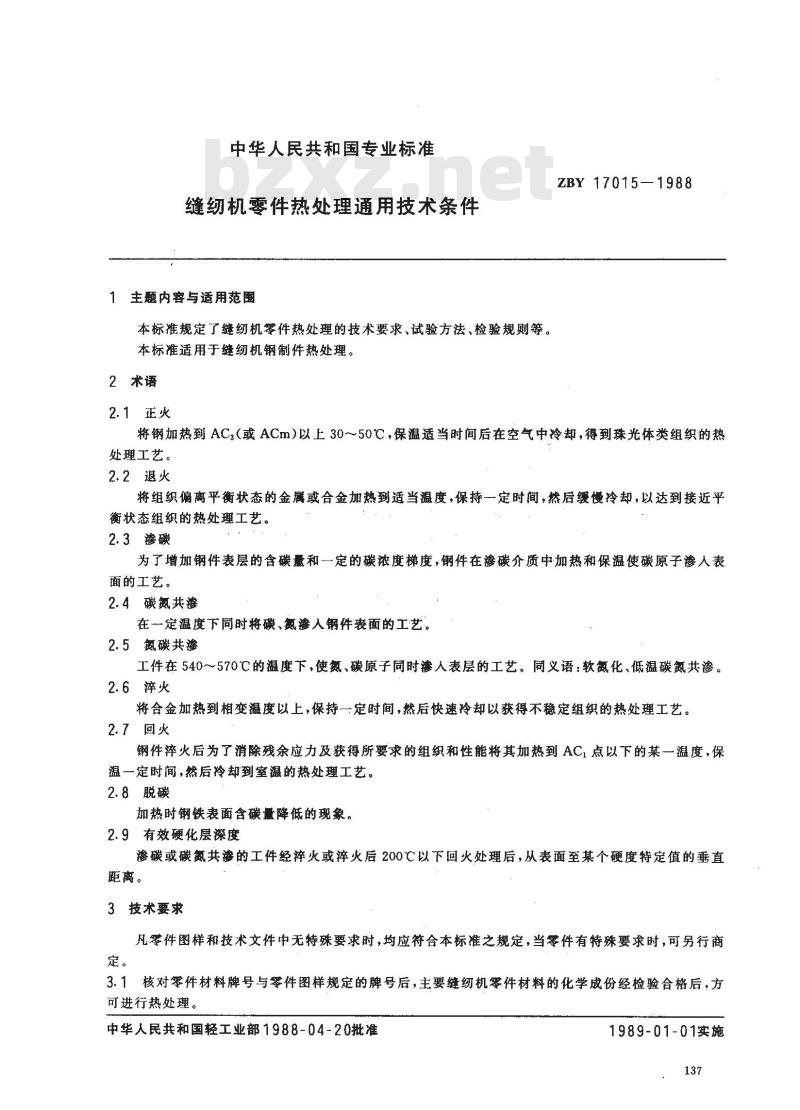

3.2.5钢退火和正火后的硬度见表1。表1wwW.bzxz.Net

3.3冷冲、冷辙用的低碳钢的游离渗碳体小于等于2级。3.4零件渗碳、碳氮共渗处理

15Cr,20Cr

T9、T10

3.4.1处理后,装面不得产生有害的氧化皮、脱碳或腐蚀等缺陷。3.4.2渗碳件表面碳浓度为0.8%~1.1%,深层小于0.3mm除外。3.4.3渗碳和碳共渗表层贫碳与总脱碳层深度小于或等于加工余量的二分之一硬

度 HIB

143~197

229-269

3.4.4渗碳和炭氮共渗件心部晶粒度小于或等于5级,重要件心部晶粒度大于或等于6级。如:齿轮、主轴等、

3.5萍火处理

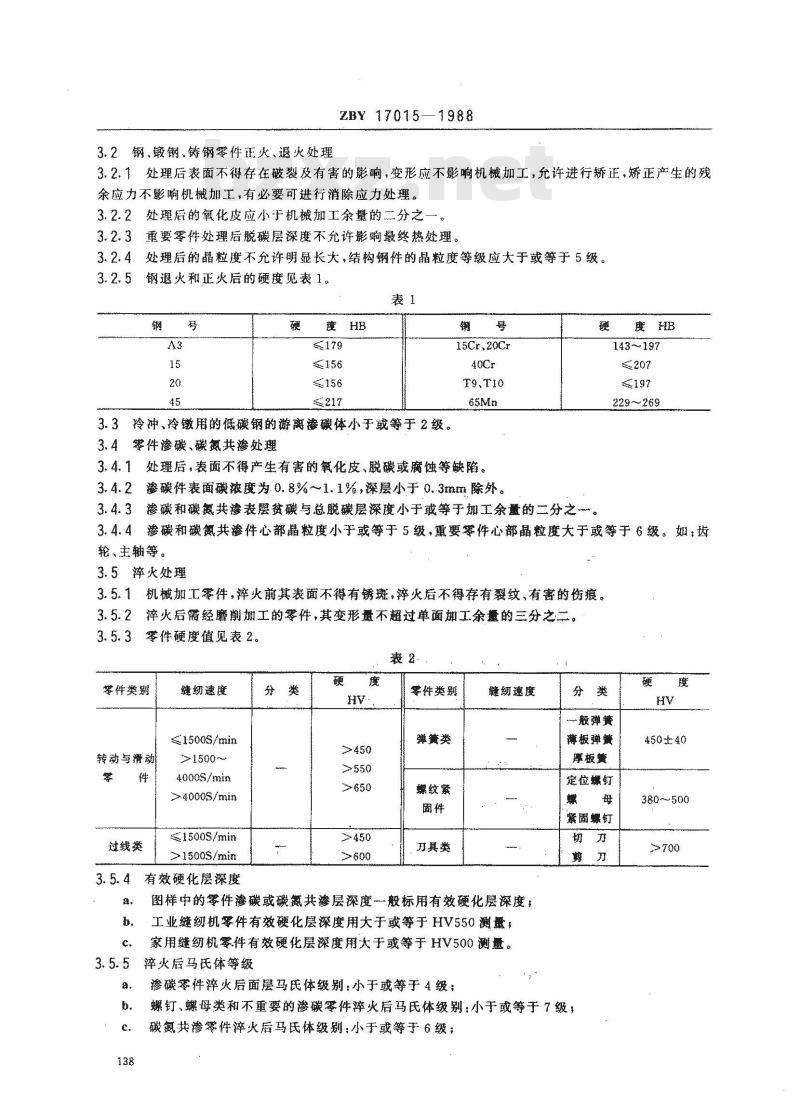

3.5.1机械加工零件,辫火前其表面不得有锈斑,率火后不得存有裂纹、有害的伤痕。3.5.2淬火后经磨削加工的零件,其变形量不超过单面加工余量的三分之二。3.5.3零件硬度值见表2。

繁件类裂

转动与滑动

过载类

纫速度

≤1500S/min

4000S/min

>4000S/min

≤1500S/min

>1500S/min

有效硬化层深度

零件类别

弹簧类

螺纹紧

乃其类

键纫速度

图样中的零件渗碳或碳氮共渗层深度般标用有效硬化层深度;工业缝纫机零件有效硬化层深度用大于或等于HV550测量:;家用缝纫机零件有效硬化层深度用大于或等于HV500测量。摔火后马氏体等级

渗碳零件淬火后面层马氏体级别:小于或等于4级;分类

般弹簧

薄板弹簧

定位螺钉

紫固螺钉

螺钉、螺母类和不重要的碳零件淬火后马氏体级别:小于或等于7级;碳氮共渗零件率火后马氏体级别小于或等于6级;度

450±40

380-500

ZBY 17015--1988

中碳钢或中碳合金钢零件萍火后马氏体级别;小于或等于4级;碳素工具钢零件淬火后马氏体级别:小于或等于3级;f

合金刃具钢零件淬火后马氏体级别:小于戒等于2级;轴承钢零件萍火后马氏体级别:1级一7级。3.6国火处理

3.6.1回火后表面不应有裂纹、有害的花纹及氧化皮等缺陷。3.6.2零件淬火后应及时回火,以防开裂。3.6.3碳氮共渗层餐件淬火后,在保证零件性能的条件下可不间火。3.7氮碳共渗处理

3.7.1外观

表面上不得存有数纹、缺伤、剥离等缺陷。3.7.2金相组织

金相组织主要检查化合物层的疏松及脆性。3.7.2.1疏松

按照化合物层表面组织的致密程度进行评级,氮碳共渗后直接被使用的零件为1级,经研磨后使用的零件为小于或等于2级,一般零件为3级。3.7.2.2脆性

按照处理件表面维氏压痕碎裂边数进行评级,氮碳共渗后零件表面不经任何加工或抛研直接使用时(如伞齿轮等)脆性为1级,如再经手工研磨(研磨量小于白亮层厚度的二分之)后使用的,脆性为小于或等于2级,3级定为不合格。3.7.3表面硬度

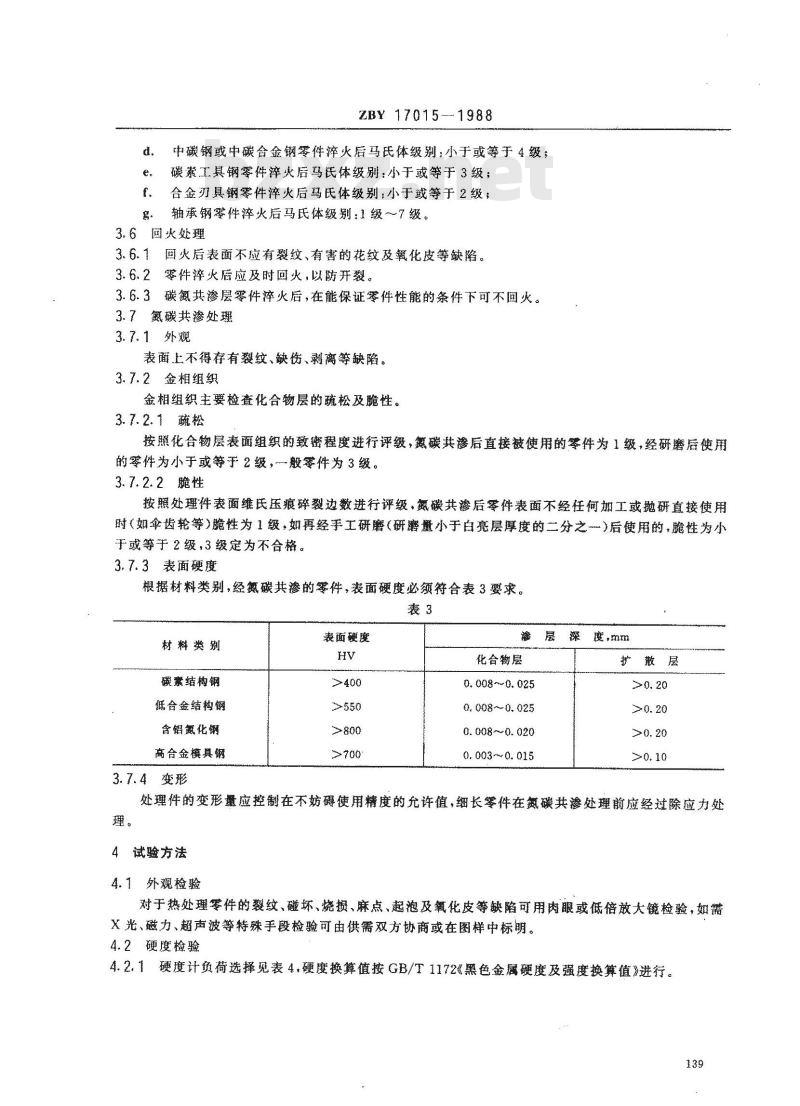

根据材料类别,经氮碳共渗的等件,表面硬度必颈符合表3要求。表3

材料类别

碳素结构钢

低合金结构钢

含铝氮化钢

高合金模具钢

3.7.4变形

表面硬度

滁层深度,mm

化合物层

0.008~0.025

0.008~-0.025

0. 008--0. 020

0. 003-0. 015

扩散层

处理件的变形量应控制在不妨裤使用精度的充许值,细长零件在氮碳共渗处理前应经过除应力处4试验方法

4.1外观检验

对于热处理零件的裂纹、碰坏、烧损,麻点、起泡及氧化皮等缺陷可用肉眼或低倍放大镜检验,如需X光、磁力、超声波等特殊手段检验可由供需双方协商或在图样中标。4.2硬度检验

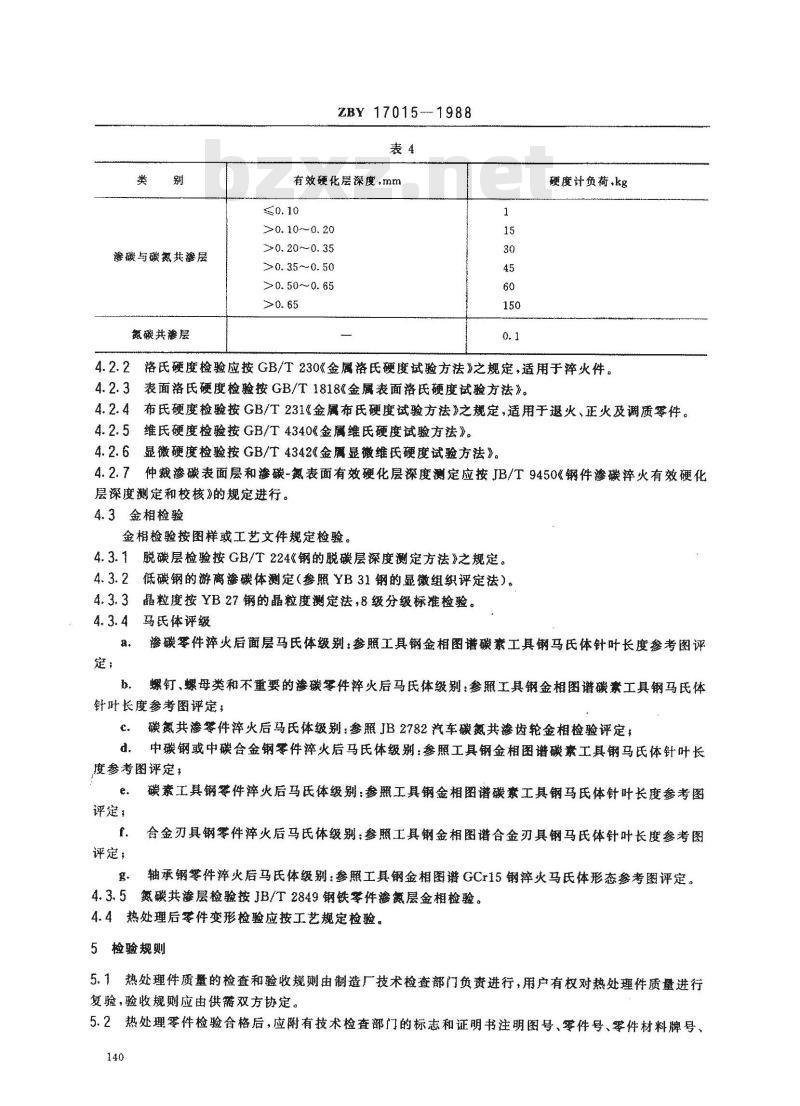

4.2.1硬度计负荷选择见表4,硬度换算值按GB/T1172《黑色金无硬度及强度换算值》进行。139

渗碳与碳舞共渗层

氮碳共渗层

ZBY170151988

有效硬化层深度,mm

>0.10~0.20

>0.20~0.35

>0.35~0.50

>0.50~0. 65

硬度计负荷.kg

4.2.2落氏硬度检验应按GB/T230《金属洛氏硬度试验方法》之规定,适用于率火件。4.2.3表面格氏硬度检验按GB/T1818《金属表面落民硬度试验方法》。4.2.4布氏硬度检验按GB/T231《金属布氏硬度试验方法》之规定,适用于退火、正火及调质零件。4.2.5维氏硬度检验按GB/T4340金属维氏硬度试验方法》。4.2.6微硬度检验按GB/T4342《金属显微维氏硬度试验方法》。4.2.7仲裁渗碳表面层和渗碳-氮表面有效硬化层深瘦测定应按JB/T9450《钢件渗碳率火有效硬化层深度测定和校核》的规定进行。4.3金相检验

金检验按图样或工艺文件规定检验。脱碳层检验按GB/T224《钢的脱碳层深度测定方法》之规定。4.3.1

低碳钢的游离漆碳体测定(参照YB31钢的显微组织评定法)。4.3.2

4.3.3籍粒度按YB27钢的晶粒度测庭法,8级分级标准检验。4.3.4马氏体评级

渗碳零件萍火后面层马氏体级别:参照工具钢金相图谱碳素工具钢马氏体针叶长度参考图评螺钉、螺母类和不重要的渗碳零件摔火后马氏体级别:参照工具钢金相图谱碳素工具钢马氏体针长度参考图评定:

碳氮共渗零件萍火后马氏体级别:参照JB2782汽车碳氮其漆齿轮金相检验评定:d,中碳钢或中碳合金钢零件萍火后马氏体级别:参照工具钢金相图谱碳素工具钢马氏体针叶长度参考图评定:

评定!

评定,

碳素工具钢零件萍火后马氏体级别:参照工具钢金相图谐碳紫工具钢马氏体针叶长度参考图合金刃具钢件辫火后马氏体级别:参照工具钢金相图谐合金刃具钢马氏体针叶长度参考图轴承钢零件辫火后马氏体级别:参照工具钢金相图谱GCr15钢萍火马氏体形态参考图评定。4.3.5摄碳共渗层检验按JB/T2849钢铁零件渗氮层金相检验。4.4热处理后零件变形检验应按工艺规定检验。5检验规则

5.1热处理件质量的检查和验收规测由制造厂技术检查部门负责进行,用户有权对热处理件质量进行复验,验胶规则应由供双方协定。5.2热处理零件检验合格后,应附有技术检查部门的标志和证明书注明图号、零件号、零件材料牌号、140

试验项目及结果和本标准号。

附加说明:

ZBY17015-1988

本标准由中国缝纫机工业标准化质量检测中心站组织起草。本标准由上海市缝纫机研究所负责起草本标准主要起草人崔群初、周开铭、季寿松、肖顺枢、董雪娟、沈长安、周晓红、马桂武、郭秀荣、多

宁、冯维乐。

自本标准实施之日起,原轻工部部标准QB157--1975《家用缝纫机零件热处理硬度》作废。141

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

缝纫机零件热处理通用技术条件1主题内容与适用范围

本标准规定了缝纫机零件热处理的技术要求、试验方法、检验规则等。本标准适用于缝纫机钢制件热处理。2术语

2.1正火

ZBY 17015—1988

将钢加热到AC(或ACm)以上30~~50℃C,保温适当时间后在空气中冷却,得到珠光体类组织的热处理工艺。

2.2退火

将组织偏离平衡状态的金属或合金加热到适当温度,保持一定时间,然后缓慢冷却,以达到接近平衡状态组织的热处理工艺。

2.3渗碳

为了增加钢件表层的含碳量和一定的碳浓度梯度,钢件在渗碳介质中加热和保温使碳原子渗人表面的工艺。

2.4碳氮共渗

在一定温度下同时将碳、氮人钢件表面的工艺。2.5氮碳共渗

工件在540~570℃的温度下,使氮、碳原子同时渗入表层的工艺。同义语:软氮化、低温碳氮共渗。2.6萍火

将合金加热到相变温度以上,保持一定时间,然后快速冷却以获得不稳定组织的热处理工艺。2.7回火

钢件淬火后为了消除残余应力及获得所要求的组织和性能将其加热到AC1点以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺。2.8脱碳

加热时钢铁表面含碳量降低的现象。2.9有效硬化层深度

渗碳或碳氮共渗的工件经淬火或淬火后200℃以下回火处理后,从表面至某个硬度特定值的垂直距离。

3技术要求

凡零件图样和技术文件中无特殊要求时,均应符合本标准之规定,当零件有特殊要求时,可另行商定。

3.1核对零件材料牌号与零件图样规定的牌号后,主要缝纫机零件材料的化学成份经检验合格后,方可进行热处理。

中华人民共和国轻工业部1988-04-20批准1989-01-01实施

3.2钢、锻钢、铸钢零件正火、遥火处理ZBY17015—1988

3.2.1处理后表面不得存在破裂及有害的影响,变形应不影响机械加工,允许进行矫正,矫正产生的残余应力不影响机械加工,有必要可进行消除应力处理。3.2.2处理居的氧化皮应小于机械加工余量的二分之一3.2.3重要零件处理后脱碳层深度不允许影响最终热处理。处理后的晶粒度不允许明显长大,结构钢件的晶粒度等级应大于或等于5级。3.2.4

3.2.5钢退火和正火后的硬度见表1。表1wwW.bzxz.Net

3.3冷冲、冷辙用的低碳钢的游离渗碳体小于等于2级。3.4零件渗碳、碳氮共渗处理

15Cr,20Cr

T9、T10

3.4.1处理后,装面不得产生有害的氧化皮、脱碳或腐蚀等缺陷。3.4.2渗碳件表面碳浓度为0.8%~1.1%,深层小于0.3mm除外。3.4.3渗碳和碳共渗表层贫碳与总脱碳层深度小于或等于加工余量的二分之一硬

度 HIB

143~197

229-269

3.4.4渗碳和炭氮共渗件心部晶粒度小于或等于5级,重要件心部晶粒度大于或等于6级。如:齿轮、主轴等、

3.5萍火处理

3.5.1机械加工零件,辫火前其表面不得有锈斑,率火后不得存有裂纹、有害的伤痕。3.5.2淬火后经磨削加工的零件,其变形量不超过单面加工余量的三分之二。3.5.3零件硬度值见表2。

繁件类裂

转动与滑动

过载类

纫速度

≤1500S/min

4000S/min

>4000S/min

≤1500S/min

>1500S/min

有效硬化层深度

零件类别

弹簧类

螺纹紧

乃其类

键纫速度

图样中的零件渗碳或碳氮共渗层深度般标用有效硬化层深度;工业缝纫机零件有效硬化层深度用大于或等于HV550测量:;家用缝纫机零件有效硬化层深度用大于或等于HV500测量。摔火后马氏体等级

渗碳零件淬火后面层马氏体级别:小于或等于4级;分类

般弹簧

薄板弹簧

定位螺钉

紫固螺钉

螺钉、螺母类和不重要的碳零件淬火后马氏体级别:小于或等于7级;碳氮共渗零件率火后马氏体级别小于或等于6级;度

450±40

380-500

ZBY 17015--1988

中碳钢或中碳合金钢零件萍火后马氏体级别;小于或等于4级;碳素工具钢零件淬火后马氏体级别:小于或等于3级;f

合金刃具钢零件淬火后马氏体级别:小于戒等于2级;轴承钢零件萍火后马氏体级别:1级一7级。3.6国火处理

3.6.1回火后表面不应有裂纹、有害的花纹及氧化皮等缺陷。3.6.2零件淬火后应及时回火,以防开裂。3.6.3碳氮共渗层餐件淬火后,在保证零件性能的条件下可不间火。3.7氮碳共渗处理

3.7.1外观

表面上不得存有数纹、缺伤、剥离等缺陷。3.7.2金相组织

金相组织主要检查化合物层的疏松及脆性。3.7.2.1疏松

按照化合物层表面组织的致密程度进行评级,氮碳共渗后直接被使用的零件为1级,经研磨后使用的零件为小于或等于2级,一般零件为3级。3.7.2.2脆性

按照处理件表面维氏压痕碎裂边数进行评级,氮碳共渗后零件表面不经任何加工或抛研直接使用时(如伞齿轮等)脆性为1级,如再经手工研磨(研磨量小于白亮层厚度的二分之)后使用的,脆性为小于或等于2级,3级定为不合格。3.7.3表面硬度

根据材料类别,经氮碳共渗的等件,表面硬度必颈符合表3要求。表3

材料类别

碳素结构钢

低合金结构钢

含铝氮化钢

高合金模具钢

3.7.4变形

表面硬度

滁层深度,mm

化合物层

0.008~0.025

0.008~-0.025

0. 008--0. 020

0. 003-0. 015

扩散层

处理件的变形量应控制在不妨裤使用精度的充许值,细长零件在氮碳共渗处理前应经过除应力处4试验方法

4.1外观检验

对于热处理零件的裂纹、碰坏、烧损,麻点、起泡及氧化皮等缺陷可用肉眼或低倍放大镜检验,如需X光、磁力、超声波等特殊手段检验可由供需双方协商或在图样中标。4.2硬度检验

4.2.1硬度计负荷选择见表4,硬度换算值按GB/T1172《黑色金无硬度及强度换算值》进行。139

渗碳与碳舞共渗层

氮碳共渗层

ZBY170151988

有效硬化层深度,mm

>0.10~0.20

>0.20~0.35

>0.35~0.50

>0.50~0. 65

硬度计负荷.kg

4.2.2落氏硬度检验应按GB/T230《金属洛氏硬度试验方法》之规定,适用于率火件。4.2.3表面格氏硬度检验按GB/T1818《金属表面落民硬度试验方法》。4.2.4布氏硬度检验按GB/T231《金属布氏硬度试验方法》之规定,适用于退火、正火及调质零件。4.2.5维氏硬度检验按GB/T4340金属维氏硬度试验方法》。4.2.6微硬度检验按GB/T4342《金属显微维氏硬度试验方法》。4.2.7仲裁渗碳表面层和渗碳-氮表面有效硬化层深瘦测定应按JB/T9450《钢件渗碳率火有效硬化层深度测定和校核》的规定进行。4.3金相检验

金检验按图样或工艺文件规定检验。脱碳层检验按GB/T224《钢的脱碳层深度测定方法》之规定。4.3.1

低碳钢的游离漆碳体测定(参照YB31钢的显微组织评定法)。4.3.2

4.3.3籍粒度按YB27钢的晶粒度测庭法,8级分级标准检验。4.3.4马氏体评级

渗碳零件萍火后面层马氏体级别:参照工具钢金相图谱碳素工具钢马氏体针叶长度参考图评螺钉、螺母类和不重要的渗碳零件摔火后马氏体级别:参照工具钢金相图谱碳素工具钢马氏体针长度参考图评定:

碳氮共渗零件萍火后马氏体级别:参照JB2782汽车碳氮其漆齿轮金相检验评定:d,中碳钢或中碳合金钢零件萍火后马氏体级别:参照工具钢金相图谱碳素工具钢马氏体针叶长度参考图评定:

评定!

评定,

碳素工具钢零件萍火后马氏体级别:参照工具钢金相图谐碳紫工具钢马氏体针叶长度参考图合金刃具钢件辫火后马氏体级别:参照工具钢金相图谐合金刃具钢马氏体针叶长度参考图轴承钢零件辫火后马氏体级别:参照工具钢金相图谱GCr15钢萍火马氏体形态参考图评定。4.3.5摄碳共渗层检验按JB/T2849钢铁零件渗氮层金相检验。4.4热处理后零件变形检验应按工艺规定检验。5检验规则

5.1热处理件质量的检查和验收规测由制造厂技术检查部门负责进行,用户有权对热处理件质量进行复验,验胶规则应由供双方协定。5.2热处理零件检验合格后,应附有技术检查部门的标志和证明书注明图号、零件号、零件材料牌号、140

试验项目及结果和本标准号。

附加说明:

ZBY17015-1988

本标准由中国缝纫机工业标准化质量检测中心站组织起草。本标准由上海市缝纫机研究所负责起草本标准主要起草人崔群初、周开铭、季寿松、肖顺枢、董雪娟、沈长安、周晓红、马桂武、郭秀荣、多

宁、冯维乐。

自本标准实施之日起,原轻工部部标准QB157--1975《家用缝纫机零件热处理硬度》作废。141

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

标准图片预览:

- 其它标准

- 热门标准

- 国家专业标准(ZB)

- ZBJ73037-1989 氟利昂制冷装置用水冷冷凝器 技术条件

- ZBH13001.4-1988 锰铜和新康铜电阻合金化学分析方法 磺基水构酸光度法测定铁量

- ZBK15016-1987 W32-53粉红有机硅烘干绝缘漆

- ZBX10060-1986 果脯生产工艺通用规程 荞头脯

- ZBX77008-1990 滑子蘑罐头

- ZBY17029-1990 家用缝纫机挑线摇杆技术条件

- ZBX10013-1986 甜酱渍菜生产工艺通用规程 酱包瓜

- ZBX10020-1986 黄酱酱油混合渍菜生产工艺通用规程 酱菜瓜

- ZBX10042-1986 盐水渍菜生产工艺通用规程 泡菜

- ZBX10044-1986 盐水渍菜生产工艺通用规程 盐水笋

- ZBX10049-1986 半干态盐渍菜生产工艺通用规程 萝卜干(压榨脱水)

- ZBX10066-1986 酱腌专用辅料生产工艺通用规程 甜面酱--通风制曲、保温发酵

- ZBY17006.1-1985 缝纫机产品图样及设计文件名词和术语

- ZBX74007-1990 糖水苹果罐头

- ZBX77005-1990 玉米笋罐头

- 行业新闻

请牢记:“bzxz.net”即是“标准下载”四个汉字汉语拼音首字母与国际顶级域名“.net”的组合。 ©2025 标准下载网 www.bzxz.net 本站邮件:bzxznet@163.com

网站备案号:湘ICP备2025141790号-2

网站备案号:湘ICP备2025141790号-2